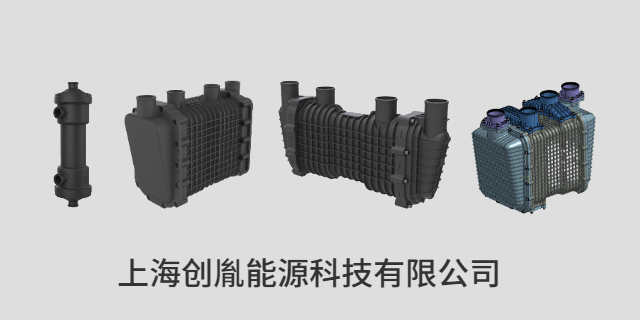

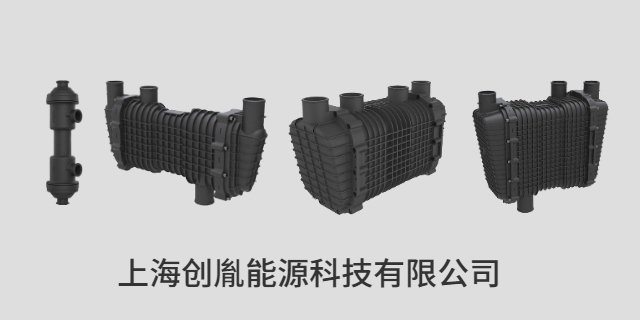

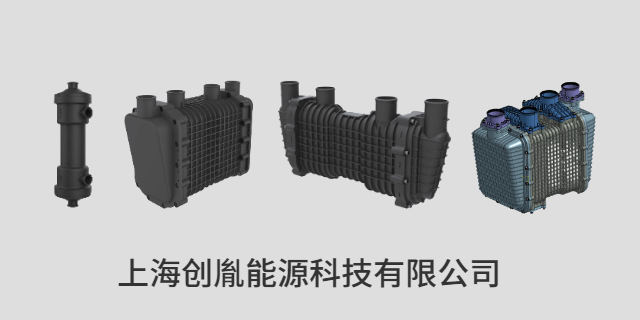

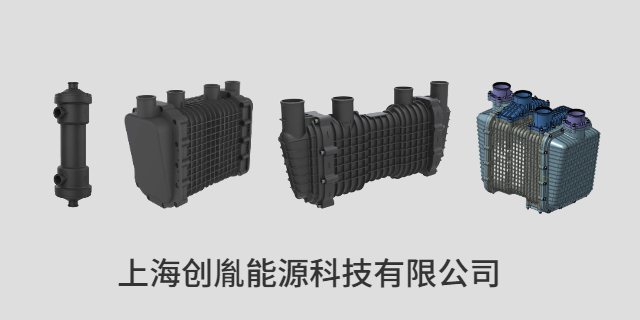

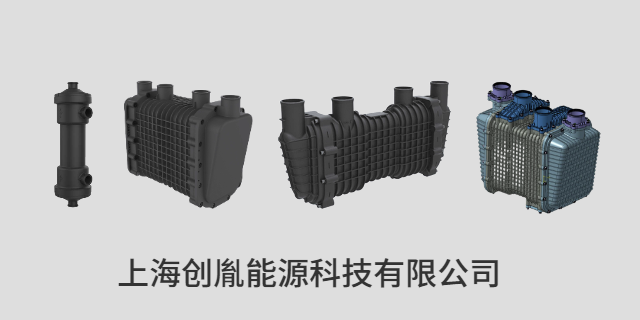

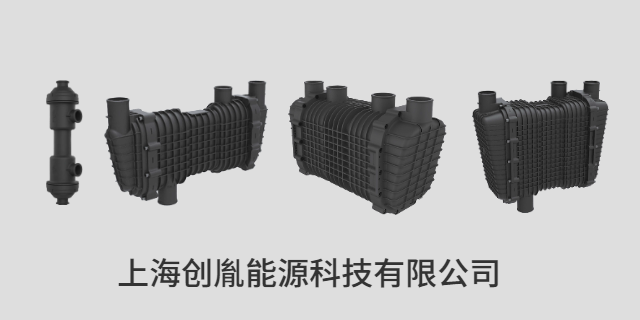

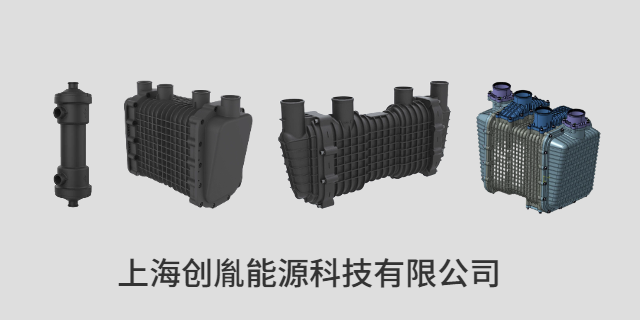

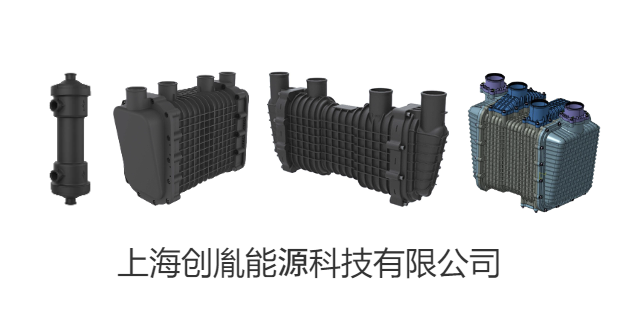

- 品牌

- 创胤能源,TRUWIN

- 型号

- H20N H50N等

- 加湿方式

- 膜加湿

- 控制方式

- 普通型

- 功率

- 0.7~300

膜加湿器的压力耐受能力与其材料选择和结构设计直接相关。在氢燃料电池系统中,膜加湿器需承受气体流动产生的动态压差以及电堆废气与进气之间的静态压力梯度。若工作压力超出膜材料的机械强度极限,中空纤维膜可能因过度拉伸或压缩导致孔隙变形,进而破坏其选择性渗透功能。例如,聚砜类膜材料虽具备较高的刚性,但在高压差下可能因应力集中引发局部脆性断裂;而柔性更高的全氟磺酸膜虽能通过形变缓解压力冲击,却可能因反复形变加速材料疲劳。此外,封装工艺的可靠性也面临压力考验——环氧树脂或聚氨酯等灌封材料需在高压下维持界面粘接强度,避免气体泄漏或水分交换路径偏移。跨膜压差的稳定控制尤为关键,压力梯度失衡可能引发气体逆向渗透,导致增湿效率下降甚至质子交换膜的水淹风险。膜增湿器在备用电源系统中的作用?成都氢能系统Humidifier尺寸

膜增湿器通过调控反应气体的湿度,直接影响质子交换膜的微观水合状态,从而保障电堆的质子传导效率。当干燥空气流经中空纤维膜时,膜材料通过亲水基团选择性吸附电堆废气中的水分子,形成定向渗透通道,使气体达到较好饱和湿度后进入电堆。这一过程避免了质子交换膜因缺水导致的磺酸基团脱水收缩,维持了离子簇网络的连通性,确保氢离子在膜内的迁移阻力减小。同时,膜增湿器的湿热回收特性可将电堆排出废气中的潜热重新导入进气侧,减少外部加热能耗,防止膜材料因温度骤变引发的热应力损伤。通过这种动态平衡,增湿器既抑制了膜电极的局部干涸,又规避了过量液态水堵塞气体扩散层的风险。浙江大流量低增湿Humidifier内漏优化膜孔隙率分布以补偿低压下的水分渗透驱动力衰减,并强化外壳气密性。

在燃料电池系统中,燃料电池膜加湿器的集成设计对整体性能有着重要影响。燃料电池膜加湿器通常与其他组件,如气体流量调节器、冷却系统和电堆紧密配合,形成一个高效的水管理系统。在设计时,需要考虑加湿器与燃料电池电堆之间的气流路径,以减少气流阻力和能量损失。此外,要确保加湿器能够在不同负荷和环境条件下,自动调节进气湿度,从而实现较好的工作状态。通过优化膜加湿器的集成设计,可以提升燃料电池系统的整体效率和可靠性。

中空纤维膜增湿器的技术经济性体现在制造工艺与维护成本的综合优化。溶液纺丝法制备的连续化膜管大幅降低单体生产成本,且模块化组装工艺支持快速更换维修。相较于焓轮等机械式增湿器,其无运动部件的特性减少了磨损风险,预期使用寿命可达20,000小时以上。从产业链视角看,中空纤维膜的技术突破带动了上游工程塑料改性、精密注塑成型等配套产业的发展,而下游应用端则通过标准化接口设计实现跨平台兼容,推动氢能装备的规模化应用。此外,膜材料的可回收性符合循环经济要求,废弃膜管可通过热解重塑实现资源再生,降低全生命周期的碳足迹。膜增湿器的轻量化技术有哪些突破?

中空纤维膜增湿器的应用市场扩张与氢能产业链的成熟度高度耦合。在交通运输领域,其适配性体现在对动态工况的响应能力上——例如氢燃料电池重卡通过多级膜管并联设计满足持续高负载需求,而城市公交系统则依赖其抗冷凝特性保障北方严寒地区的稳定运行。固定式发电场景中,膜增湿器与余热回收系统的集成设计推动分布式能源站能效提升,尤其适用于数据中心、通信基站等对供电可靠性要求极高的场景。船舶与航空领域则聚焦材料耐腐蚀性与轻量化,如远洋船舶采用聚砜基复合材料应对盐雾侵蚀,而无人机通过折叠式膜管结构实现空间优化以延长续航。工业领域的渗透则体现在强度较高的作业设备(如氢能叉车)对快速湿度调节的需求,以及化工应急电源对防爆密封结构的特殊要求。包括膜材料热降解、孔隙堵塞、密封界面微裂纹及跨膜压差失衡导致的逆向气体渗透。江苏机加Humidifier原理

需采用抗盐雾腐蚀外壳材料(如聚砜基复合材料)并集成废气预处理模块以应对海洋高湿高盐环境。成都氢能系统Humidifier尺寸

膜增湿器通过湿热传递控制,维持电堆内部水相分布的均一性。中空纤维膜的三维流道设计使气体在膜管内外形成湍流效应,提升水分子与反应气体的接触概率,确保湿度梯度沿电堆流场均匀分布。这种空间一致性避免了传统鼓泡加湿可能引发的“入口过湿、出口干涸”现象,使质子交换膜在整片活性区域内维持稳定的水合度。同时,膜材料的微孔结构通过表面张力自主调节液态水与气态水的相态比例,防止电堆阴极侧因湿度过饱和形成水膜覆盖催化层,从而保障氧气扩散通道的通畅性。成都氢能系统Humidifier尺寸

- 成都燃料电池系统Humidifier法兰 2025-11-24

- 浙江高增湿加湿器湿度 2025-11-24

- 江苏电堆增湿器供应 2025-11-24

- 广州水传输效率加湿器湿度 2025-11-21

- 上海氢用加湿器流量 2025-11-21

- 浙江大功率Humidifier压降 2025-11-21

- 广州电密Humidifier品牌 2025-11-21

- 上海燃料电池膜增湿器外漏 2025-11-20