- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

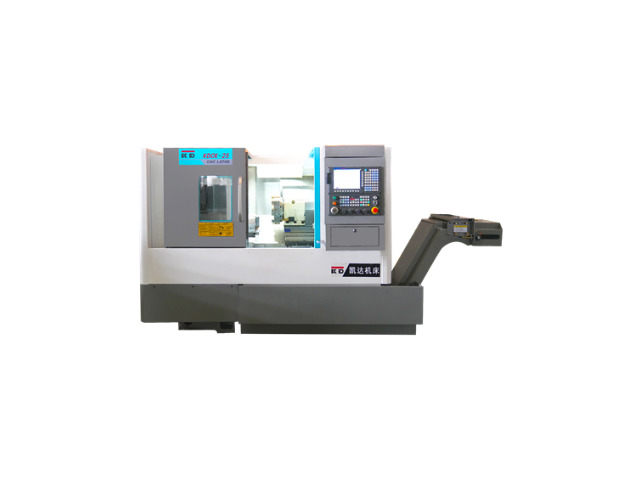

车削加工中心的各运动轴导轨采用精密直线滚动导轨,具有无间隙传动、刚性好、精度高等优点。直线滚动导轨能够提供较高的刚性支撑和精确的运动控制,保证加工过程中的稳定性和精度。此外,直线滚动导轨还具有较低的摩擦系数和较高的传动效率,能够减少能量损耗,提高机床的能效性能。车削加工中心配备先进的自动化控制系统,能够实现高速、高精度的加工操作。控制系统具有强大的数据处理和运动控制能力,能够实现复杂的加工路径规划和运动控制,提高加工效率和精度。同时,控制系统还具有良好的人机界面,操作简便,可实现多种加工工艺的自动化控制。数控镗铣加工可以通过快速定位和高速切削技术,缩短加工周期,提高生产效率,降低生产成本。济南高精密加工机床

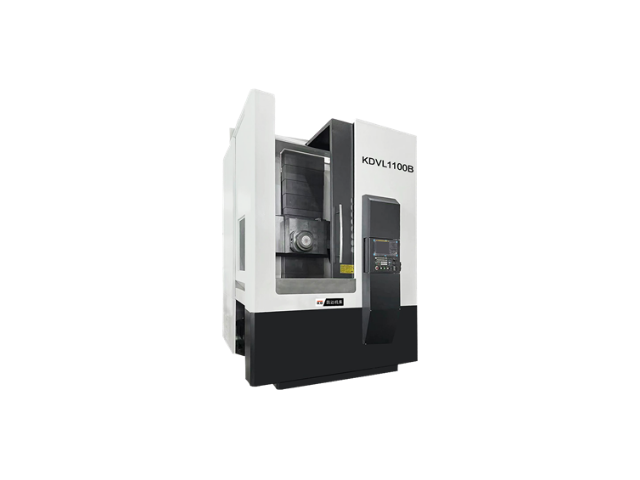

数控车床特别适合加工大平面盘环类零件。这类零件通常具有较大的直径和宽度,需要高刚性和稳定性的机床来保证加工精度。数控车床的床身采用优良的铸铁材料,保证了高刚性和稳定性,同时通过精确的数控编程,能够实现大平面盘环类零件的高效加工。数控车床的底座宽度为1100mm,提供了足够的刚性和稳定性。底座上的导轨采用经超音频淬火的双山型结构,这种特殊的设计可以增加导轨的耐磨性和刚性,提高机床的运行精度和使用寿命。同时,这种结构还有助于减小机床的振动,提高加工表面的质量。昆明小型加工机床车削加工中心以其精密的设计和出色的性能,赋予了车削工艺新的生命和价值。

卧式加工中心的X/Y/Z轴配置光栅位置检测装置,实现全闭环控制,这种检测装置具有较高的检测精度和响应速度,可以实时监测机床的运动状态,确保加工过程的稳定性和精度。卧式加工中心采用自动换刀系统,可以实现快速换刀,减少换刀时间,提高生产效率。自动换刀系统通常包括刀库、刀架、换刀电机等部件,可以实现多种刀具的自动更换。卧式加工中心配备自动测量系统,可以实现对工件尺寸、形状、表面粗糙度等参数的自动测量和评价。自动测量系统可以提高加工过程的自动化程度,减少人工干预,提高生产效率和产品质量。

车削加工中心的可靠性是其一大优势,该机床采用了品质高的零部件和先进的制造工艺,具有很高的耐用性和稳定性。同时,车削加工中心还配备了智能监控系统,能够对机床的运行状态进行实时监测和记录,及时发现并解决潜在问题,从而保证机床的长期稳定运行。车削加工中心的维护和保养相对简便,由于该机床采用了模块化设计和品质高的零部件,各部分结构清晰、易于拆卸和更换。同时,车削加工中心还提供了详细的维护和保养指南,能够帮助操作人员快速、准确地完成各项维护工作。此外,该机床还配备了智能故障诊断系统,能够快速定位故障部位并提供解决方案,从而缩短了维修时间和降低了维护成本。铣削加工应用于机械制造、航空航天、汽车工业等领域,能够加工各种复杂形状的零部件。

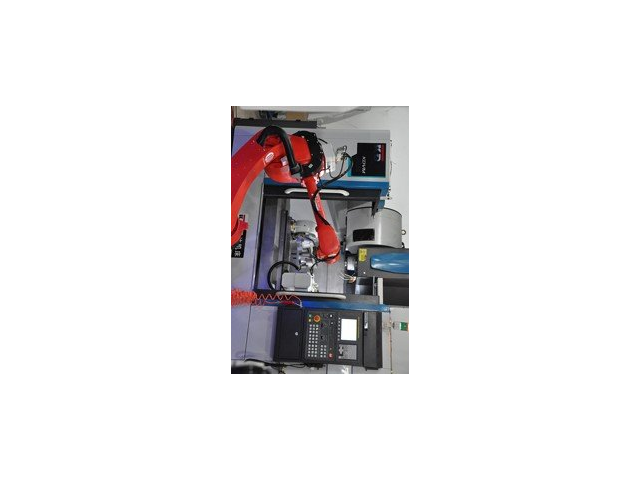

高速钻攻中心在X、Y、Z三个主要运动轴向均采用精密直线导轨技术,这是保证其高精度加工的基础。精密直线导轨具有低摩擦阻力、高刚性和高稳定性等特点,能够确保机床在快速移动过程中实现极高的定位精度和平稳性,从而有效减少加工误差,提高工件表面质量和尺寸精度。此外,直线导轨优良的防尘性能和长寿命特性也有助于降低维护成本和提高生产效率。高速钻攻中心配备先进的夹臂式刀库,这种刀库结构紧凑,容量大,存取刀具速度快,极大地提高了加工过程中的自动化程度。夹臂式刀库通过精确的伺服电机驱动,可在短时间内完成刀具更换,有效缩短了非切削时间,提升了生产效率。同时,其准确的换刀动作避免了因刀具更换不准确导致的加工失误或设备损坏,保障了加工过程的连续性和稳定性。数控镗铣加工中心配备了自动上下料系统,实现了加工过程的自动化和无人化。济南高精密加工机床

先进的检测设备和技术,确保了数控镗铣加工的成品质量和精度的可靠性。济南高精密加工机床

车削加工中心的正副主轴均采用了高刚性结构电主轴,这种主轴设计不仅确保了在高速旋转下的高稳定性,而且为刀具提供了强有力的支持,进一步提高了加工精度。更为出色的是,这两个主轴都配备了角度编码器。在传统的车削加工中,对接和同步驱动主要依赖于人工操作和经验,这无疑增加了误差的可能性。而有了角度编码器,这些问题得到了有效的解决。它能够实现精确的角度控制和同步驱动,使得零件对接更为准确、快速。车削加工中心的另一个关键特点是各运动轴导轨均采用了精密直线滚动导轨。这种导轨设计相较于传统的滑动导轨,具有无间隙传动的优点。它消除了传统导轨中可能存在的间隙,确保了各轴在运动过程中的稳定性和精确性。济南高精密加工机床

- 西宁数控加工机床的种类 2024-11-08

- 云南小型加工机床 2024-11-08

- 江苏数控机床加工费用 2024-11-08

- 零件加工机床哪家收费合理 2024-11-08

- 重庆精加工机床 2024-11-08

- 成都龙门机床加工中心 2024-11-08

- 呼和浩特机床加工厂 2024-11-08

- 甘肃数控机床加工厂商 2024-11-08

- 温州数控机床加工中心 2024-11-08

- 沈阳机床加工多少钱 2024-11-08

- 兰州小型五轴加工机床 2024-11-08

- 广州大型机床加工厂家 2024-11-08