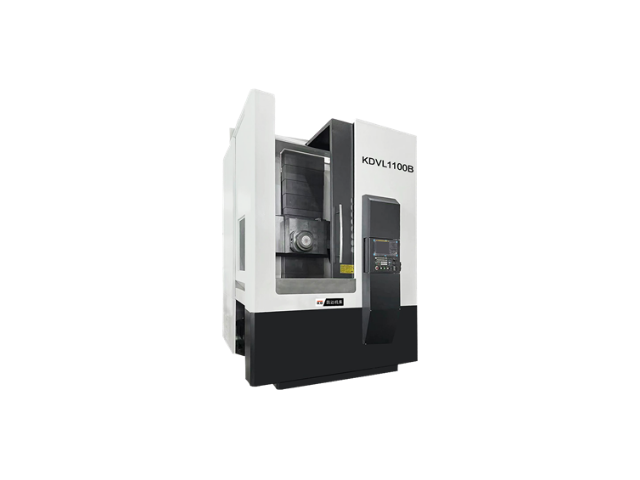

- 品牌

- 凯达

- 型号

- 齐全

- 类型

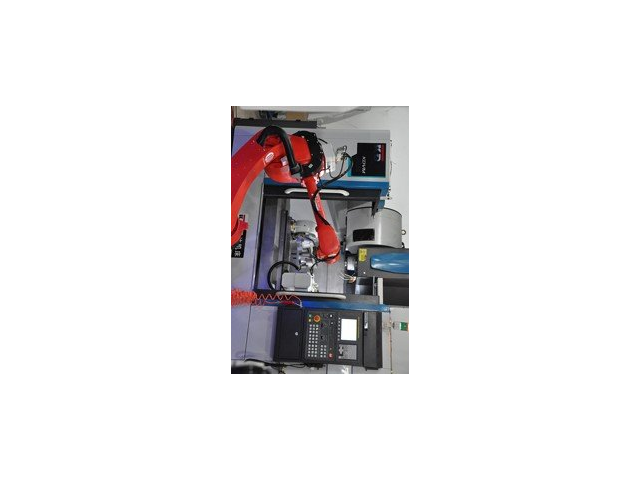

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

精密直线导轨的引入还从另一个维度优化了高速钻攻中心的整体性能,即明显降低了机械部件的磨损速率。这一改进不仅减少了因磨损导致的性能下降,还有效延长了设备的使用寿命,降低了维护成本,为用户带来了更为持久的投资回报。在刀具管理方面,高速钻攻中心创新性地采用了夹臂式刀库系统,这一设计彻底革新了传统换刀流程。夹臂式刀库以其惊人的换刀速度著称,能够在极短的时间内完成刀具的更换,从而大幅缩短了加工准备时间,提升了整体加工效率。同时,该系统还确保了换刀过程中的极高精度,每一次换刀都精确无误,为加工零件的尺寸精度和表面质量提供了可靠保障。大容量的刀具存储能力更是让高速钻攻中心在应对多样化加工任务时游刃有余,无需频繁停机更换刀具,进一步提升了生产效率和灵活性。数控镗铣加工可以通过先进的刀具和夹具设计,实现高效、高精度的切削加工,保证零件的加工质量和稳定性。广州大型加工机床

谈及切削性能,卧式加工中心同样表现出色,这主要归功于其先进的大扭矩齿轮箱主轴设计以及智能化的自动换刀系统。主轴电机通过高效能的齿轮箱减速装置,将动力平稳传递至主轴,实现了在加工过程中所需的大扭矩输出,轻松应对各种材质的切削挑战。其配备的自动换刀系统,以其快速响应与高度灵活性著称,能够根据工件的具体加工要求,自动、精确地完成刀具的更换作业,这一功能不仅明显提升了切削作业的效率,还有效减少了人工干预,确保了加工精度的进一步提升,满足了现代制造业对高效、高精度加工能力的迫切需求。零件加工机床服务咨询加工机床的清洁保养,延长设备使用寿命。

针对主轴部分,卧式加工中心引入了先进的大扭矩齿轮箱主轴架构,其中主轴电机通过精密设计的二级齿轮传动系统实现动力传输,且系统内置了高低速自动切换功能及挡内无级变速机制。这一创新设计极大地增强了主轴在低速运转时的扭矩输出能力,使得机床在应对不同材质、不同切削难度的工件时,都能展现出极高的切削效率和强大的切削能力。简而言之,该主轴结构不仅加速了加工过程,还拓宽了加工材料的适用范围,成为实现高效、多样化切削加工的关键。

在机械结构设计上,车削加工中心采用了先进的机电液一体化设计理念,这是一种将机械传动系统、电气控制系统与液压动力系统深度融合的创新模式。这种一体化的设计哲学不仅优化了机床的整体布局,使其结构更加紧凑合理,有效缩减了占地面积,还通过各系统间的无缝协同工作,进一步提升了生产作业的效率与连续性。同时,这种高度集成的设计也极大地简化了机床的操作流程,使得操作人员能够更加轻松上手,减少了培训成本与学习曲线,即便是非专业人士也能在短时间内掌握基本操作,降低了整体操作的复杂度与门槛。加工机床的每一次切削,都是品质的见证。

五轴加工中心,作为现代制造业中的先进设备,以其良好的高效性的高精度以及坚如磐石的高刚性,在航空航天、汽车工业、模具制造、电子科技及精密机械工程等多个关键领域发挥着不可或缺的作用。这款数控机床的重要优势集中体现在以下几个方面:谈及高效性,五轴加工中心通过集成先进的数控技术与高性能伺服电机系统,实现了切削速度与进给速率的双重飞跃。这种设计不仅极大地缩短了加工周期,还明显提升了整体生产线的吞吐量。更进一步,其配备的智能化自动换刀装置与高精度自动测量系统,极大地降低了人工操作的依赖,实现了加工流程的自动化与无缝衔接,从而在生产效率上实现了质的飞跃。数控加工机床,编程灵活,效率倍增。石家庄机械机床加工

现代加工机床采用模块化设计,便于维修和升级。广州大型加工机床

精密直线导轨还展现出优异的防尘密封性能,有效隔绝外部环境对内部精密部件的侵蚀,延长了设备的使用寿命,减少了因维护需求增加而导致的生产中断。这一特性与其长寿命的设计相辅相成,共同助力企业降低长期运营成本,提升整体生产效率。为了进一步巩固加工质量,高速钻攻中心内置了一套高效能工件冷却系统,该系统专为强度高的加工环境量身打造。通过采用高流量、高效能的冷却液,该系统能在极短时间内迅速吸收并带走切削过程中产生的巨大热量,有效控制工件温度,防止因过热导致的材料变形或性能下降问题。冷却液的多重功效还体现在其对切削刀具的润滑作用上,明显减少了刀具与工件间的摩擦与磨损,从而延长了刀具的使用寿命,降低了更换成本。广州大型加工机床

- 西宁数控加工机床的种类 2024-11-08

- 云南小型加工机床 2024-11-08

- 江苏数控机床加工费用 2024-11-08

- 零件加工机床哪家收费合理 2024-11-08

- 重庆精加工机床 2024-11-08

- 成都龙门机床加工中心 2024-11-08

- 呼和浩特机床加工厂 2024-11-08

- 甘肃数控机床加工厂商 2024-11-08

- 温州数控机床加工中心 2024-11-08

- 沈阳机床加工多少钱 2024-11-08

- 兰州小型五轴加工机床 2024-11-08

- 广州大型机床加工厂家 2024-11-08