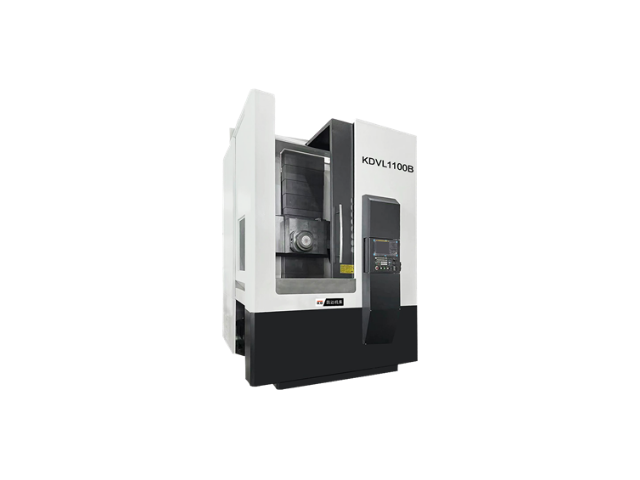

- 品牌

- 凯达

- 型号

- 齐全

- 类型

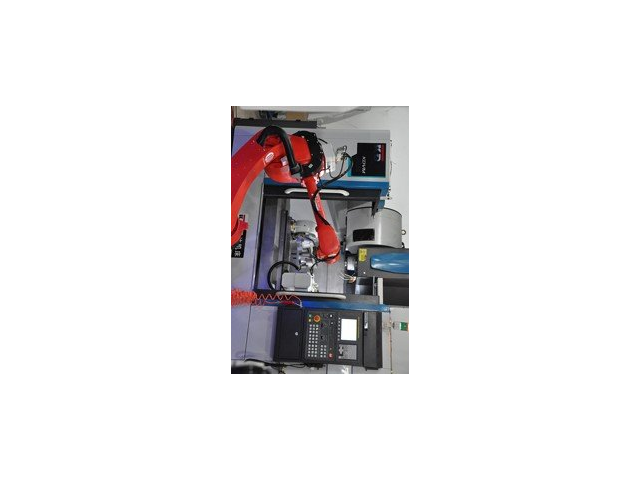

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

精密直线导轨还展现出优异的防尘密封性能,有效隔绝外部环境对内部精密部件的侵蚀,延长了设备的使用寿命,减少了因维护需求增加而导致的生产中断。这一特性与其长寿命的设计相辅相成,共同助力企业降低长期运营成本,提升整体生产效率。为了进一步巩固加工质量,高速钻攻中心内置了一套高效能工件冷却系统,该系统专为强度高的加工环境量身打造。通过采用高流量、高效能的冷却液,该系统能在极短时间内迅速吸收并带走切削过程中产生的巨大热量,有效控制工件温度,防止因过热导致的材料变形或性能下降问题。冷却液的多重功效还体现在其对切削刀具的润滑作用上,明显减少了刀具与工件间的摩擦与磨损,从而延长了刀具的使用寿命,降低了更换成本。铣削加工可以通过不同的铣刀类型和规格来满足不同加工需求,如平面铣刀、球头铣刀等,具有较高的灵活性。重庆圆柱加工机床

卧式加工中心所采用的多轴联动技术,是其在处理复杂几何形状工件时展现高效加工能力的关键。这项技术允许机床在多个维度上同时进行精确控制,无论是曲面、斜面还是其他复杂形状,都能实现一次性高效完成,极大地减少了加工步骤和换刀时间,进一步推动了加工效率的提升。而在追求高精度的道路上,卧式加工中心同样不遗余力。为了确保加工精度达到很好,机床在多个方面进行了精细化的优化与创新。在结构设计上,它采用了强度高的材料并经过精确计算与优化布局,以增强整体的刚性和抗振性;在热力学稳定性方面,通过优化散热系统、采用低热膨胀系数材料等措施,有效抑制了加工过程中因温度变化引起的误差。X/Y/Z三轴均配置了高精度的光栅位置检测系统,实现了全闭环反馈控制,这一系统能够实时监测并调整机床的实际位置,确保每一次加工都能达到极高的定位精度和重复定位精度。吉林精密数控机床加工数控镗铣加工在切削过程中可以实现实时监控和调整,确保了加工过程的稳定性和安全性。

数控车床在加工大型平面盘环类部件时展现出良好的适应性。这类复杂部件,以其明显的直径与宽度为特征,对加工设备的刚性与稳定性提出了严苛要求,以确保加工精度的很好追求。数控车床通过采用高质量的铸铁材料精心打造其床身,这一举措从根本上保障了机床的高刚性与稳固性,为高精度加工奠定了坚实基础。数控车床借助精密的数控编程技术,实现了对大型平面盘环类零件的高效且精细的加工。编程的灵活性使得加工过程能够紧密贴合零件设计需求,优化加工路径,提高材料利用率,并明显缩短生产周期。

直线导轨的润滑机制亦经历了精心优化,通过采用更高效的润滑方式,不仅减少了润滑油的消耗,降低了运行成本,还进一步促进了机床的高效运作。这种绿色、节能的设计理念,符合现代制造业对可持续发展的追求。在刀具管理方面,高速钻攻中心配置了先进的夹臂式刀库系统,该系统以其良好的换刀速度和极高的换刀精度而著称。夹臂式刀库通过设计精密的强力夹爪机制,实现了对刀具的稳固锁定,有效防止了换刀过程中刀具的晃动或意外脱落,确保了换刀过程的安全与可靠。更令人瞩目的是,该系统还融入了先进的预选刀技术,允许操作者在加工前根据工件的具体要求,预先选定并排列好所需刀具,这一功能极大地缩短了换刀周期,使得加工流程更加顺畅,生产效率明显提升。在工业4.0和智能制造的背景下,数控镗铣加工将继续发挥重要作用,推动制造业的数字化转型和创新发展。

卧式加工中心集成了先进的切削技术与工艺,不仅赋予了它令人瞩目的高速切削能力,还确保了极高的定位精度。这意味着,在面对复杂多变的加工需求时,它能够以惊人的速度完成工作任务,同时严格把控每一个细节,确保加工件的尺寸精度与表面光洁度均达到行业先进水平。这种综合能力,极大地缩短了生产周期,提升了整体生产效率,满足了现代制造业对品质与效率的双重追求。高速钻攻中心在加速生产流程、优化加工效率方面展现出了明显的优势,其重要优势在于其集成的高精度运动控制机制与高效快捷的刀具交换系统,这两者协同作用,极大地缩减了生产周期,为企业赢得了宝贵的时间资源。同时,其配备的完善冷却系统犹如一道坚固的防线,确保了加工作业在稳定与连续的状态下进行,无惧长时间高负荷挑战,进一步巩固了其在现代制造业中作为提效利器的地位。引进先进加工机床,增强企业竞争力。江苏数控加工机床厂

数控镗铣床的冷却系统能有效降低切削温度,提高零件的表面质量和精度。重庆圆柱加工机床

众所周知,车削加工中心集成了先进的数控技术平台,该平台不仅功能全方面且性能稳定可靠,它巧妙地融合了多样化的加工能力,包括但不限于精确的车削、高效的铣削以及细致的钻孔等工艺,确保能够灵活应对各类复杂工件的加工挑战与个性化需求。这一数控系统还内置了自动化编程模块、智能换刀系统以及高精度自动测量技术,这些先进功能的集成极大地加速了生产流程,减少了人为干预带来的误差,从而明显提升了加工效率和产品质量的精确度。重庆圆柱加工机床

- 西宁数控加工机床的种类 2024-11-08

- 云南小型加工机床 2024-11-08

- 江苏数控机床加工费用 2024-11-08

- 零件加工机床哪家收费合理 2024-11-08

- 重庆精加工机床 2024-11-08

- 成都龙门机床加工中心 2024-11-08

- 呼和浩特机床加工厂 2024-11-08

- 甘肃数控机床加工厂商 2024-11-08

- 温州数控机床加工中心 2024-11-08

- 沈阳机床加工多少钱 2024-11-08

- 兰州小型五轴加工机床 2024-11-08

- 广州大型机床加工厂家 2024-11-08