- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

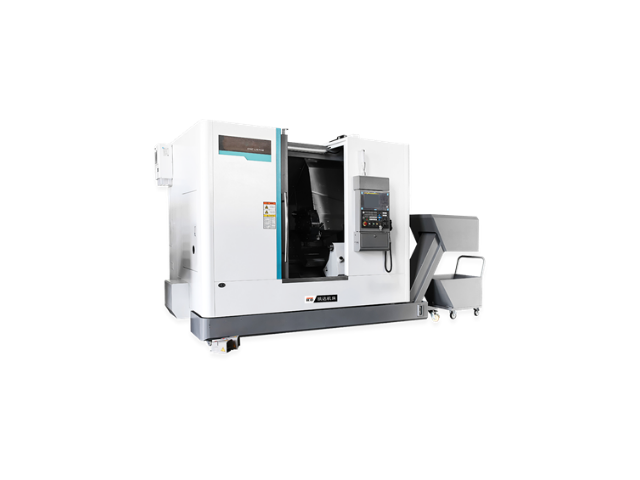

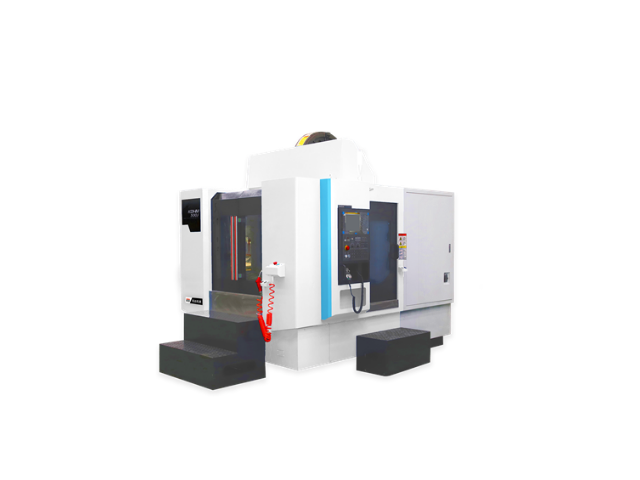

在传动系统方面,数控车床的X轴与Z轴均配备了高精度的直线滚动导轨系统,这一无间隙、高精度的传动机制不仅保障了机床在高负荷运行下的良好刚性,更将加工精度推向了新的高度。其出色的性能使得机床能够轻松应对各类复杂零件的精密加工挑战,为现代制造企业提供了坚实的技术支撑与竞争力提升。尤为该加工中心所集成的伺服驱动刀架,集钻、铣、攻丝等多元化功能于一身,展现了极高的工艺灵活性。伺服刀架凭借其快速响应与精确控制的能力,能够根据加工任务的具体需求,迅速而准确地更换刀具,实现了加工工序的无缝衔接与集成化生产,极大地缩短了生产周期,提高了整体生产效率。同时,这一设计还拓宽了加工零件的类型范围,使得机床能够胜任更多样化、更复杂的加工任务,满足了制造业日益增长的个性化与定制化需求。数控加工机床实现自动化生产,提升产品质量。立式加工机床服务费用

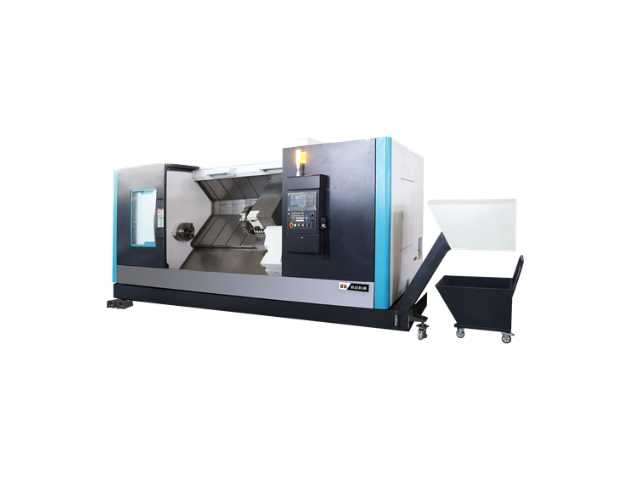

卧式加工中心在其重要结构中,对X、Y、Z三轴均集成了高精度的光栅位置检测装置,这一创新设计实现了全方面的闭环控制策略。此类检测装置以其良好的测量精度与惊人的响应速度著称,它们能够不间断地追踪并记录机床各轴的运动轨迹,即时反馈任何细微的偏差,从而确保整个加工流程的稳定性与加工精度的很好追求。通过这一机制,不仅有效规避了因机械磨损或外部干扰导致的加工误差,还极大地提升了加工件的品质一致性。卧式加工中心还搭载了先进的自动换刀系统,这一系统集成了高效运作的刀库、精密稳定的刀架以及动力强劲的换刀电机等重要组件,共同构成了快速换刀的解决方案。该系统能够根据预设的程序或实时加工需求,自动选择并更换不同类型的刀具,极大地缩短了换刀周期,减少了生产过程中的非加工时间,进而明显提升了整体生产效率。立式加工机床服务费用加工机床的能耗逐渐降低,助力企业绿色发展。

为了进一步提升加工流程的自动化水平与质量控制能力,卧式加工中心还配备了智能化的自动测量系统。该系统运用先进的传感技术与数据分析算法,能够自动对加工完成的工件进行多维度、高精度的测量,包括但不限于尺寸精度、形状复杂度以及表面粗糙度等关键参数。这一功能不仅减轻了人工检测的负担,减少了人为因素导致的误差,还通过即时反馈的测量结果,帮助操作人员及时调整加工参数,优化加工过程,实现了生产效率与产品质量的双重飞跃。

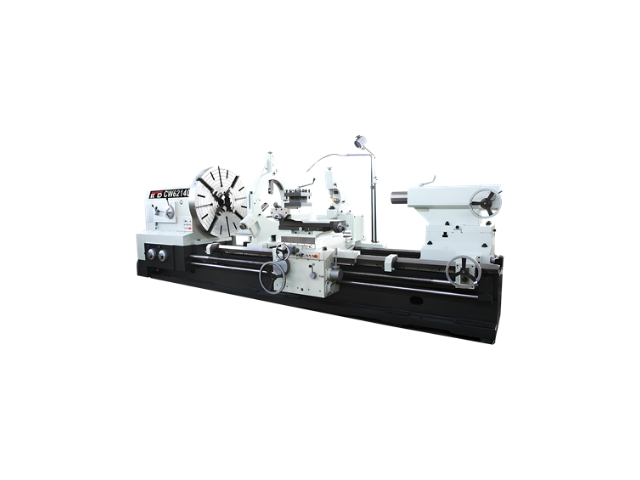

导轨以其良好的精度控制、极低的摩擦系数以及长久的使用寿命而广受赞誉。相较于传统的滑动导轨,直线滚动导轨在传动效率与平稳性方面实现了质的飞跃,它能够有效减少因摩擦而产生的热量与磨损,进而提升机床的整体运动精度与作业稳定性。更为重要的是,其低摩擦特性还直接关联到能源消耗的降低与设备维护成本的缩减,为企业带来了更为可观的经济效益与环保效益。车削加工中心的这些先进设计共同构建了一个高效、精确、节能的加工平台,为现代制造业的高质量发展提供了强有力的支持。加工机床的精度直接影响产品的质量和性能。

中心的设计理念深刻体现了机械、电子与液压技术的深度融合与创新,成功实现了机电液一体化这一先进制造理念。这一创新设计不仅促使机床结构布局更为紧凑合理,有效节约了空间资源,更在实际应用中展现出了非凡的稳定性与运行效率。通过各技术模块的紧密协同与无缝对接,车削加工中心能够充分发挥各部分功能的比较好的效能,为执行高精度、高效率的加工任务奠定了坚实的基础。这种一体化的设计模式还促进了设备维护与保养的便捷性,进一步延长了机床的使用寿命,为用户带来了更加长远且可观的经济效益。强大的加工能力,让加工机床无所不能。西宁数控机床加工多少钱

加工机床的智能化控制,提升加工安全性。立式加工机床服务费用

机床在X、Y、Z三个主要移动方向上,均采用了经过精心设计与严格淬火处理的矩形导轨,其硬度指标远超HRC52的标准,这种强化设计不仅确保了机床在多维空间内的高精度移动,更明显增强了机床的整体结构刚性。在高速、强度高的切削作业中,这种强化刚性使得机床能够更为坚韧地抵御各种外部切削力,保持加工过程的稳定与精确,有效避免了因机床本身微小形变可能带来的精度损失,为生产高精度、高质量的零部件提供了坚实保障。卧式加工中心以其高效、精确、刚性强等明显优势,成为了现代制造业中不可或缺的高级加工设备。卧式加工中心,作为现代制造业中的精密利器,专为追求高效率、高精度及高刚性切削加工而生。立式加工机床服务费用

- 内蒙古大型加工机床 2026-02-11

- 零件加工机床哪家靠谱 2026-02-11

- 福建常见的加工机床 2026-02-11

- 机械机床加工报价 2026-02-11

- 线切割机床加工收费明细 2026-02-11

- 陕西小型机床加工 2026-02-11

- 湖南数控加工机床型号 2026-02-11

- 南宁龙门式加工机床 2026-02-11

- 上海全自动机床加工 2026-02-11

- 济南850cnc加工机床 2026-02-11

- 西安机床加工成品 2026-02-11

- 青海六轴数控机床加工 2026-02-10