- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

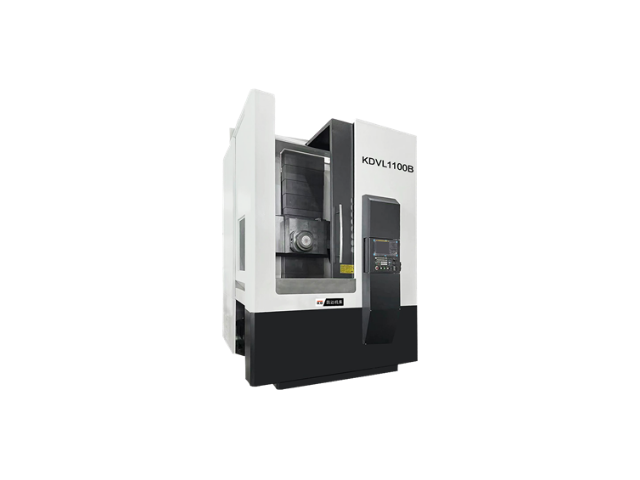

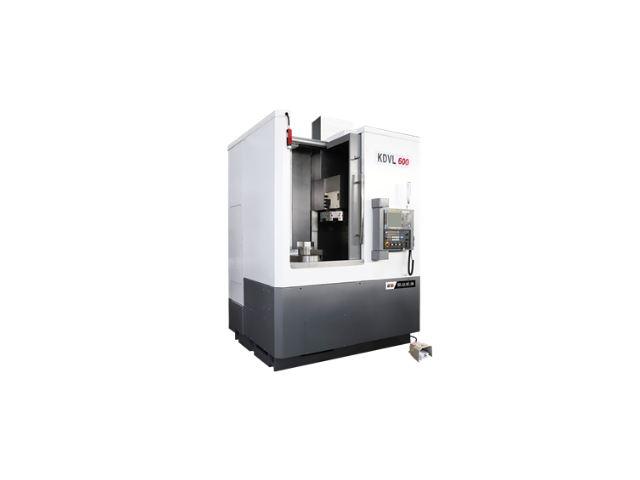

卧式加工中心还普遍采用了高精度滚珠丝杠、线性导轨等精密传动部件,这些部件以其低摩擦、高耐磨、高精度等特性,为机床提供了稳定可靠的传动保障。同时,机床还集成了温度补偿技术、误差补偿技术等一系列先进工艺,能够自动修正因外部环境或内部因素引起的微小偏差,从而进一步巩固了卧式加工中心在高精度加工领域的先进地位。卧式加工中心以其先进的工艺装备、优化的工艺方案以及对高精度的不懈追求,成为了现代制造业中不可或缺的高效加工利器。机床照明系统,提高操作视野,保障安全。成都立式加工机床

众所周知,卧式加工中心在构建其重要运动系统时,特别选用了矩形淬火导轨作为X/Y/Z轴的导向基础,这些导轨的硬度指标超越HRC52的高标准,赋予了它们良好的刚性和优异的抗震性能。这样的设计从根本上奠定了一个稳固且可靠的平台,专为承受重负荷切削作业以及实现高精度的加工任务而打造。机床的重要组件——主轴箱与工作台,均采用了高度优化的高刚性结构设计策略,这一策略确保了即使在高速旋转和切削的极端工况下,机床也能维持稳定性和操作精度。黑龙江机床加工厂加工机床稳定运行,保障生产线连续性。

高精度是五轴加工中心引以为傲的另一大特性。它采用了国际先进的高精度滚珠丝杠传动机构与精密直线导轨系统,确保了机床在长时间运行中的稳定性与精度的持久性。机床的主轴单元集成了高精度轴承与主轴电机,这些组件的协同工作,不仅保障了主轴在高速旋转下的稳定性,还实现了旋转精度的很好追求。加之数控系统内置的高精度位置控制算法,使得机床能够执行微米级别的精细加工任务,满足了现代工业对于产品精度的很好要求。五轴加工中心凭借其良好的性能指标与普遍的应用潜力,已成为推动现代制造业向更高层次发展的重要力量。无论是对于复杂曲面的高效加工,还是对于高精度零部件的精密制造,它都能以出色的表现,满足行业发展的多元化需求。

在高速钻攻中心的重要设计之中,X、Y、Z三大重要运动维度均融入了精密直线导轨技术这一关键要素,此举构成了其实现高精度加工能力的基石。精密直线导轨之所以能成为此领域的佼佼者,归因于其良好的性能表现:极低的摩擦系数有效降低了运行阻力,确保了动力传输的高效与流畅;高刚性的构造使得机床在高速、大负荷的工况下依然能够保持稳定的姿态,避免振动与偏移;而高稳定性则进一步巩固了其在快速移动过程中实现精确定位与平滑运行的能力,这对于减少加工过程中的误差积累、提升工件表面光洁度及尺寸一致性具有至关重要的作用。加工机床智能化调度,优化生产流程。

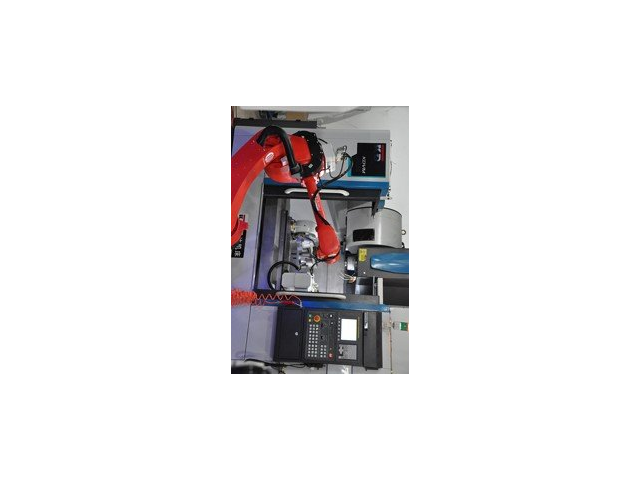

具体而言,精密直线导轨的引入,不仅是对高速钻攻中心定位能力的一次飞跃性提升,更是对其重复定位精度的一次增强,这意味着每一次的加工都能精确复现前一次的结果,满足了当今制造业对很好加工精度与一致性的严苛要求。这种对精度的很好追求,正是现代制造业迈向智能化、精细化生产的坚实基石。而谈及高速钻攻中心的换刀系统,其采用的先进夹臂式刀库设计,无疑为生产效率的飞跃插上了翅膀。这一创新设计使得刀具的夹持与更换动作变得既快捷又精确,大幅度削减了非生产性的换刀时间,直接提升了整体作业效率。夹臂式刀库还具备了大容量的优势,能够灵活存储并管理多种规格、不同类型的刀具,这种灵活性与兼容性为应对多样化的加工任务提供了强有力的支持,确保了高速钻攻中心在复杂多变的加工环境中依然能够游刃有余,高效运转。多轴联动加工机床,实现空间曲面加工。辽宁cnc加工机床

引进先进加工机床,增强企业竞争力。成都立式加工机床

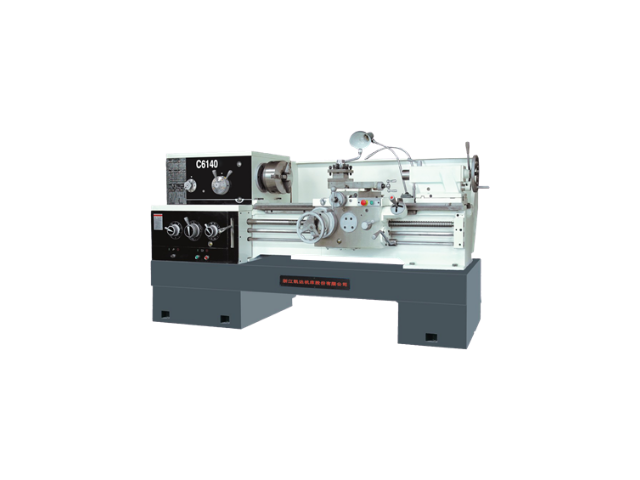

数控车床所展现出的多样化优势更是令人瞩目。它深度融合了计算机技术,通过编程指令即可实现加工流程的自动化,这一特性不仅大幅提高了生产线的作业效率,还进一步细化了加工精度,确保了产品质量的良好。同时,数控车床还展现出了极强的加工灵活性,无论是简单还是复杂多变的零件形状,它都能游刃有余地应对,展现了其普遍的应用适应性。数控车床以其高可靠性著称,加之其相对较低的维护成本,为制造企业带来了明显的经济效益,这些优势共同促使数控车床在现代化制造业的广阔舞台上占据了举足轻重的地位,成为推动产业升级与技术进步的重要力量。成都立式加工机床

- 西宁数控加工机床的种类 2024-11-08

- 云南小型加工机床 2024-11-08

- 江苏数控机床加工费用 2024-11-08

- 零件加工机床哪家收费合理 2024-11-08

- 重庆精加工机床 2024-11-08

- 成都龙门机床加工中心 2024-11-08

- 呼和浩特机床加工厂 2024-11-08

- 甘肃数控机床加工厂商 2024-11-08

- 温州数控机床加工中心 2024-11-08

- 沈阳机床加工多少钱 2024-11-08

- 兰州小型五轴加工机床 2024-11-08

- 广州大型机床加工厂家 2024-11-08