为了确保动静压主轴的长期稳定运行,定期的维护与保养是必不可少的。用户应定期对主轴进行清洗和检查,及时更换磨损严重的部件。同时,还需要定期检查润滑系统和冷却系统的运行状态,确保其正常运行。随着科技的不断进步和制造业的发展需求,动静压主轴也在不断进行技术创新和升级。未来,我们可以期待更加智能化、高效化的动静压主轴产品问世,为制造业的发展注入新的活力。在激烈的市场竞争中,动静压主轴凭借其优越的性能和稳定的品质赢得了普遍的认可。与同类产品相比,它在精度、刚性、寿命等方面都具有明显优势,成为众多企业的主选产品。动静压技术使得主轴在高负载下也能保持良好的动态性能。青岛机床动静压主轴在线询价

动静压主轴以其优越的高精度加工能力而著称。通过精确的油膜控制和先进的控制系统,主轴能够实现对工件的微米级甚至纳米级加工。这种高精度加工能力使得动静压主轴在精密制造领域具有普遍的应用前景。除了高精度加工能力外,动静压主轴还具备高效率的加工特性。由于主轴的摩擦阻力小、旋转速度快,因此加工效率有效提高。同时,动静压主轴的润滑系统能够有效地降低主轴的发热量,减少设备的停机时间,进一步提高生产效率。动静压主轴在节能环保方面也具有明显优势。通过精确控制油膜厚度和压力分布,主轴能够实现低能耗、低排放的运行。同时,主轴的润滑系统采用环保型润滑油,减少了对环境的污染。此外,动静压主轴的长寿命和高稳定性也减少了设备的更换和维修频率,进一步降低了能源消耗和环境污染。广州直连式动静压主轴厂家动静压技术的应用使得主轴在高速旋转时仍能保持良好的动态平衡。

在全球化背景下,动静压主轴的制造商积极寻求跨国合作和技术支持。通过与国际有名企业和研究机构的合作,引进先进技术和管理经验,提高动静压主轴的技术水平和市场竞争力。动静压主轴以其高精度、高稳定性、高效率等优势在现代机床领域占据重要地位。随着技术的不断进步和应用领域的拓展,动静压主轴将继续发挥其在加工制造过程中的关键作用,并为制造业的转型升级提供有力支持。动静压主轴的高转速和高刚度特点使得其能够应对航空航天零部件加工中的高速切削和重切削需求。

在精密磨削中的重心应用:在精密磨削领域,动静压主轴是保证“镜面级”加工效果的重心设备,其性能直接决定工件的表面质量。磨削过程中,砂轮高速旋转产生的径向力会冲击主轴,而动静压主轴的油膜能瞬间调整压力分布,抵消冲击力——例如磨削硬质合金时,即使砂轮切入量突然变化,主轴径向跳动也能控制在0.0005mm以内,避免工件表面出现振纹。同时,油膜的恒温特性减少了磨削热对主轴精度的影响:传统滚动轴承主轴在高速磨削时可能因温升导致轴径膨胀,而动静压主轴通过油液循环将温差控制在±2℃,确保砂轮与工件的相对位置稳定。在航空发动机叶片磨削、精密丝杠加工等场景中,这种稳定性可使工件的形状误差控制在0.002mm/m以内,满足高级装备的装配要求。主轴的轴向和径向运动重复性好,保证了加工的一致性。

宽速域的性能适应性:动静压主轴的明显优势在于其“全转速覆盖”的适应性,能在50-6000r/min的转速区间内保持很佳性能。低速段(50-500r/min)时,静压油膜主导支撑,油液通过节流控制维持恒定压力,确保主轴启动平稳,不会因转速过低出现“爬行”现象,适合大型工件的端面车削。中速段(500-3000r/min)时,静压与动压油膜协同作用,油膜厚度稳定在0.02-0.05mm,既能满足普通铣削的效率要求,又能保证加工精度。高速段(3000-6000r/min)时,动压效应成为主导,油膜在离心力作用下形成更强的约束力,配合内置的油温控制系统,可将主轴温升控制在15℃以内,避免热变形影响精度。这种宽速域特性使其能适配车床、铣床、磨床等多种设备,减少设备更换成本。动静压主轴适用于高精度医疗器械的加工,如手术器械、植入物等。安徽小型动静压主轴厂家直销

动静压主轴适用于高速铣削、钻孔、磨削等多种加工工艺。青岛机床动静压主轴在线询价

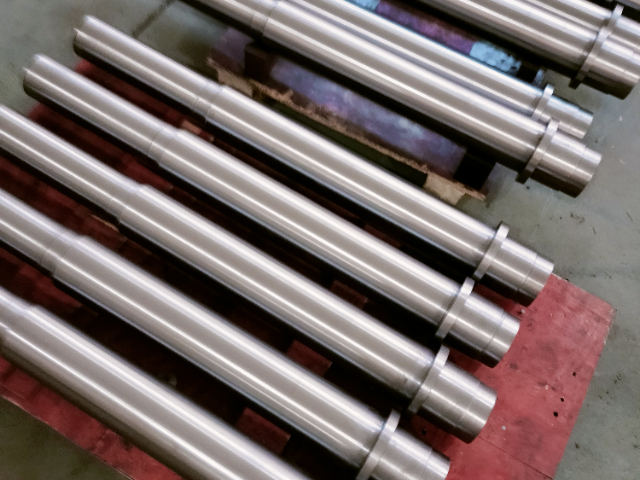

动静压主轴的结构设计精巧,充分考虑了力学性能和热性能的需求。主轴采用强度高材料制造,具有优异的抗疲劳和抗磨损性能。同时,通过优化轴承结构和润滑系统设计,使得主轴在承受重载和高速运转时仍能保持良好的稳定性和精度。此外,主轴还配备了先进的温控系统,能够有效控制轴承温度,避免热变形对加工精度的影响。动静压主轴具有多种性能优势。首先,其高精度特性使得主轴能够满足各种精密加工的需求,如高精度磨削、铣削和车削等。其次,高稳定性使得主轴在长时间运转过程中仍能保持稳定的加工精度和性能。此外,动静压主轴还具有长寿命的特点,通过合理的维护和保养,能够确保主轴在长时间使用后仍能保持优良的性能。青岛机床动静压主轴在线询价