为了确保静压主轴始终保持良好的运行状态和高精度性能,日常维护工作至关重要。首先,要定期检查润滑系统的各个部件,包括油箱内润滑剂的液位、清洁度,润滑泵的工作压力和流量是否正常,过滤器是否堵塞等。及时更换达到使用寿命的过滤器滤芯,补充或更换受污染的润滑剂,保证润滑系统的清洁和正常供油。其次,要关注主轴的运行温度,过高的温度可能表明润滑不良、轴承磨损或其他故障,通过冷却系统或调整润滑参数等方式控制主轴温度在合理范围内。再者,定期对主轴的精度进行检测,如径向跳动、轴向窜动等参数,一旦发现精度偏差超出允许范围,要及时进行调整和修复。此外,对于静压主轴的密封装置也要定期检查和维护,防止润滑剂泄漏和外界杂质进入系统。静压主轴采用优良品质电机,提供强大的动力输出。广州大型静压主轴怎么用

静压主轴的油膜(气膜)厚度控制技术是其精度保障的重心难点,需通过多维度调控实现动态平衡。油膜厚度过厚会降低主轴刚度,过薄则易导致金属接触,通常需控制在0.02-0.05mm。液压静压主轴通过节流器调节油腔压力,当主轴受载偏移时,节流器自动改变流量,使偏移侧油腔压力升高,推动主轴复位,例如采用滑阀节流器的主轴,油膜厚度波动可控制在±0.002mm以内。气动静压主轴则通过精密压力调节阀控制气腔压力,结合流量传感器监测气体流量,确保气膜厚度稳定,某光学加工设备的气动静压主轴,气膜厚度波动只±0.001mm。此外,通过激光位移传感器实时监测主轴径向位移,将数据反馈至控制系统,动态调整流体压力,实现油膜(气膜)厚度的闭环控制,进一步提升主轴精度稳定性。成都液体静压主轴货源充足静压主轴通过液体静压轴承支撑,减少摩擦和磨损,提高主轴的使用寿命。

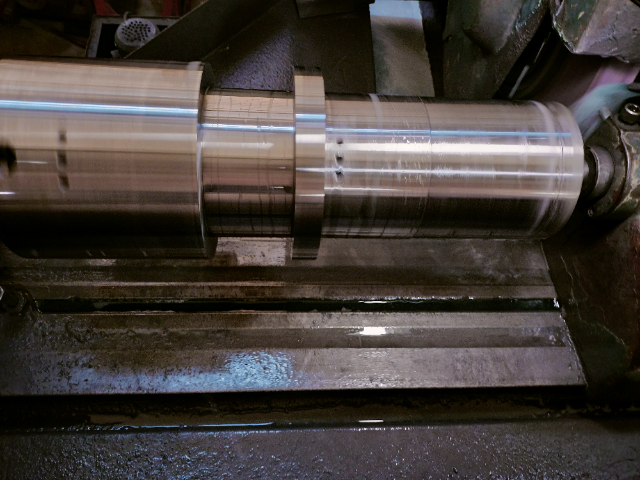

静压主轴的设计制造需把控多个关键环节,确保很终性能。设计时先依应用场景确定主轴参数,再设计静压轴承结构,包括油腔数量、形状、节流器类型等,油腔多为4-8个均布的圆或矩形,节流器依精度载荷选择。同时通过有限元分析和流体动力学仿真优化参数,避免共振。制造中,主轴本体用高精度设备多道加工,轴颈和轴承内孔精密磨削,尺寸精度IT5级以上,表面粗糙度Ra≤0.02μm。油腔用电火花或激光加工,节流器精密钻孔研磨,孔径精度±0.001mm以内。装配前严格清洗检测零部件,装配时用精密工具找正定位,装配后进行回转精度、承载能力等多项测试,不合格处调整优化,直至达标。

静压主轴在航空航天制造业中的应用,为高级零部件加工提供了可靠保障。航空航天零部件(如发动机叶片、机匣、起落架部件)通常采用强度度、高硬度的特种材料(如钛合金、高温合金、复合材料),加工难度大,对主轴的精度、刚度、负载能力要求极高。静压主轴的高刚度与高负载承载能力能够应对特种材料加工的高切削力需求,稳定承受重切削过程中的力学冲击;其微米级精度控制能力确保零部件的尺寸精度与形位公差符合设计要求,满足航空航天产品的高可靠性标准。同时,静压主轴的低振动、低发热特性能够减少加工过程中的应力集中与热变形,避免零部件出现裂纹、变形等质量问题,提升产品合格率。在航空航天零部件的精密车削、磨削、铣削等加工环节,静压主轴都发挥着不可替代的作用,为我国航空航天制造业的高质量发展提供了重心支撑。静压主轴的静压轴承通过精确的压力控制,确保了油膜的稳定性和轴承的可靠性。

在数控机床中,静压主轴起着举足轻重的作用。启动瞬间,它平稳启动,没有明显的震动或卡顿,随即迅速进入稳定的高速旋转状态。相较于传统主轴,它的回转精度优势明显,径向跳动被控制在很小的幅度内,能精确地按照预设轨迹运行。比如加工手表精密齿轮这类微小零件,它可以精细地切削出复杂且精度极高的齿形,保证齿轮后续啮合精细无误。即使在切削力较大的情况下,油膜也能依据受力情况灵活调整,维持主轴的平衡,就如同在不平静的水面上航行的船只依靠浮力保持平稳一样,助力生产出满足前沿科技所需的精密零部件。静压主轴的主轴转速稳定性好,保证了加工过程的稳定性和重复性。嘉兴机床静压主轴厂家供应

静压主轴的主轴转速范围普遍,可满足不同加工需求。广州大型静压主轴怎么用

静压主轴的结构设计经过长期优化,具备紧凑、可靠、易安装的特点。一体化结构设计减少了零部件数量,降低了装配误差,提升了主轴整体刚性与运行稳定性;主轴与轴承的集成设计简化了安装流程,标准化接口使其能够与大多数机床设备无缝对接,无需复杂改装即可投入使用。在结构强度方面,通过有限元分析技术对主轴轴颈、轴承座等关键部位进行优化,确保受力均匀,提升抗变形能力与疲劳寿命;同时采用密封性能优异的结构设计,防止油液泄漏,保护机床内部部件不受污染。这种优化的结构设计不只提升了静压主轴的可靠性与使用寿命,还降低了安装与维护难度,为制造企业节省了时间与人力成本,提升了设备投入使用的效率。广州大型静压主轴怎么用