静压主轴的油膜(气膜)厚度控制技术是其精度保障的重心难点,需通过多维度调控实现动态平衡。油膜厚度过厚会降低主轴刚度,过薄则易导致金属接触,通常需控制在0.02-0.05mm。液压静压主轴通过节流器调节油腔压力,当主轴受载偏移时,节流器自动改变流量,使偏移侧油腔压力升高,推动主轴复位,例如采用滑阀节流器的主轴,油膜厚度波动可控制在±0.002mm以内。气动静压主轴则通过精密压力调节阀控制气腔压力,结合流量传感器监测气体流量,确保气膜厚度稳定,某光学加工设备的气动静压主轴,气膜厚度波动只±0.001mm。此外,通过激光位移传感器实时监测主轴径向位移,将数据反馈至控制系统,动态调整流体压力,实现油膜(气膜)厚度的闭环控制,进一步提升主轴精度稳定性。静压主轴的静压轴承具有自适应负载能力,适应不同的加工条件。重庆大型静压主轴

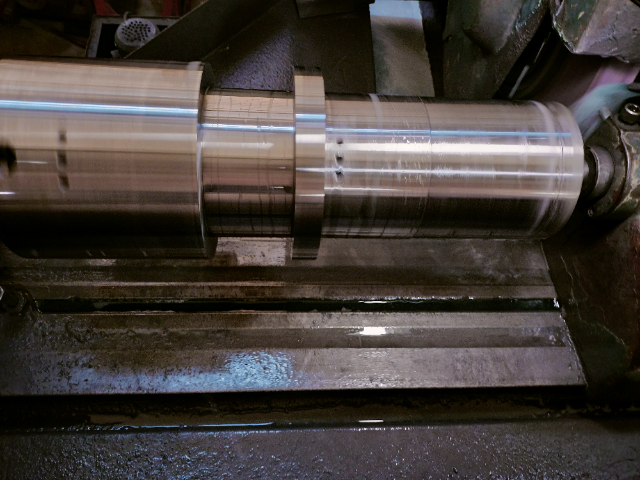

静压主轴的结构设计经过长期优化,具备紧凑、可靠、易安装的特点。一体化结构设计减少了零部件数量,降低了装配误差,提升了主轴整体刚性与运行稳定性;主轴与轴承的集成设计简化了安装流程,标准化接口使其能够与大多数机床设备无缝对接,无需复杂改装即可投入使用。在结构强度方面,通过有限元分析技术对主轴轴颈、轴承座等关键部位进行优化,确保受力均匀,提升抗变形能力与疲劳寿命;同时采用密封性能优异的结构设计,防止油液泄漏,保护机床内部部件不受污染。这种优化的结构设计不只提升了静压主轴的可靠性与使用寿命,还降低了安装与维护难度,为制造企业节省了时间与人力成本,提升了设备投入使用的效率。东莞大型静压主轴哪家好静压主轴的静压轴承能够承受较高的速度和负载。

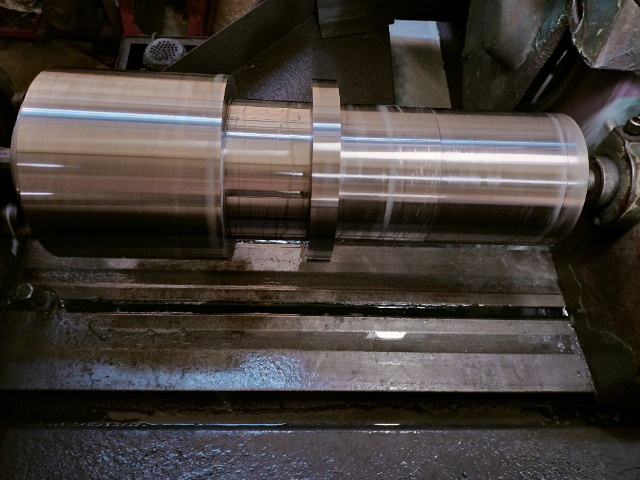

静压主轴是依靠流体静压支承实现高精度运转的重心部件,其重心原理是通过外部流体系统向主轴与轴承间隙输送高压流体,形成稳定油膜或气膜来支撑主轴。工作时,液压泵或空气压缩机将流体加压,经过滤器、节流器输送到轴承油腔,流体压力平衡主轴载荷,使主轴全程无机械接触。以液压静压主轴为例,油膜厚度通常在0.02-0.05mm,借助精密油路设计,能实时稳定油膜参数,让主轴径向跳动控制在0.1μm以下。这种无摩擦设计避免磨损,减少热变形,还能吸收振动,降低噪声,在精密加工中,能提升工件表面粗糙度和形状精度,比如加工精密齿轮时,可将齿形误差控制在极小范围,满足高级制造对精度的严苛需求。

在静压主轴的使用过程中,可能会出现一些故障。例如,当主轴出现异常振动时,可能是润滑系统压力不稳定、油膜厚度不均匀、轴承磨损或系统内混入杂质等原因导致。此时,可以通过检查润滑系统压力、清洗过滤器、更换磨损的轴承等方法来解决。如果主轴的旋转精度下降,可能是油膜刚度不足、节流器堵塞或主轴部件松动等问题,需要对节流器进行清理或调整,紧固松动的部件,优化油膜参数。若发现润滑系统油温过高,可能是冷却系统故障、润滑剂流量不足或系统内部存在过度摩擦,可检查冷却系统,增大润滑剂流量,排查并修复摩擦部位。对于静压主轴的故障诊断,需要综合运用多种检测手段,如振动分析、温度监测、油液检测等,准确判断故障原因,采取针对性的解决措施。静压主轴在高速运转时,仍能保持较低的振动和噪音。

静压主轴的稳定性在各类工况下都表现突出,这源于其多方面的技术优势。在热稳定性方面,由于主轴与轴承间的摩擦只为流体粘性摩擦,产生的热量极少,且压力油(气)在循环过程中还能起到良好的散热作用,使得主轴在长时间高速运转下,温度变化极小,有效避免了因热膨胀导致的精度漂移。在动态稳定性上,油(气)膜如同具有自适应能力的弹性支撑,能够实时缓冲和吸收加工过程中产生的振动与冲击。例如在铣削加工中,刀具切削力的瞬间变化会引发主轴振动,但静压主轴的油(气)膜能迅速调整刚度,抑制振动传递,确保加工过程平稳,从而保证了加工表面质量,提高了加工效率,减少了刀具磨损,为精密加工过程的持续稳定进行提供了有力支撑。静压主轴的静压轴承具有较高的承载能力和刚度。河北车床静压主轴厂家

静压主轴采用优良品质电机,提供强大的动力输出。重庆大型静压主轴

静压主轴的技术重心在于油膜的精确控制,这一环节直接决定了主轴的综合性能。先进的静压主轴通常配备闭环液压控制系统,能够实时监测主轴运行状态(转速、负载、位置),并根据工况变化动态调节油液压力与流量,确保油膜厚度始终保持在相当优范围,避免油膜过薄导致接触磨损或过厚影响刚度。油腔设计上,采用多腔对称布局与节流器精确匹配,使油膜压力分布均匀,即使在主轴负载突变、转速波动等复杂工况下,也能快速响应调整,维持油膜稳定。同时,液压系统的过滤精度与油液品质控制至关重要,高精度过滤器可有效去除油液中的杂质,防止油腔堵塞,保障油膜形成的稳定性,而专项使用液压油则具备优异的润滑性、抗磨性与热稳定性,进一步提升主轴运行可靠性。这种精细化的油膜控制技术,让静压主轴在复杂加工环境中依然能保持突出性能。重庆大型静压主轴