- 品牌

- TOYO

- 型号

- 齐全

- 输入方式

- 触摸屏输入

- 产品认证

- ISO9001,质量保障

- 外形尺寸

- 齐全

在半导体行业,晶圆的搬运和加工对设备的精度和洁净度要求极高。TOYO 无尘系列模组采用特殊的密封结构和低发尘材料,在晶圆搬运过程中不会产生粉尘污染,同时其高精度的定位能力确保晶圆能够准确放置在加工台上,误差不超过 0.005mm,为半导体芯片的高质量生产提供了保障。在医疗器械制造领域,TOYO 模组用于注射器自动组装生产线。模组精细控制各个部件的组装位置,如针头与针筒的对接,确保组装后的注射器密封性能良好,无漏液现象。针对复杂故障,售后团队远程会诊,结合实际制定专属维修方案,确保完善修复。高精度TOYO东佑达螺杆型直交机械手供应

TOYO

模组表面光滑易清洁,特殊的密封结构能防止食品碎屑与液体渗入内部,既保证了生产环境的洁净,又避免了杂质对模组运行的干扰。在高速运转的包装线上,模组带动包装机械完成封口、切割等动作,节奏紧凑却井然有序。医疗设备领域同样离不开 TOYO 模组的助力。在自动化设备中,模组控制针头的移动轨迹,确保过程的精细与安全。其稳定的运行性能让设备在反复使用中保持一致的精度,为医疗检测的准确性提供了保障。而在药品分拣系统里,模组则能快速识别并搬运不同规格的药品包装,提高了分拣效率。与同类产品相比,TOYO 模组的优势体现在多个细节之处。TOYO东佑达皮带滑台产品手册推出产品配置工具,用户输入需求,即可快速生成 TOYO 模组的配置方案。

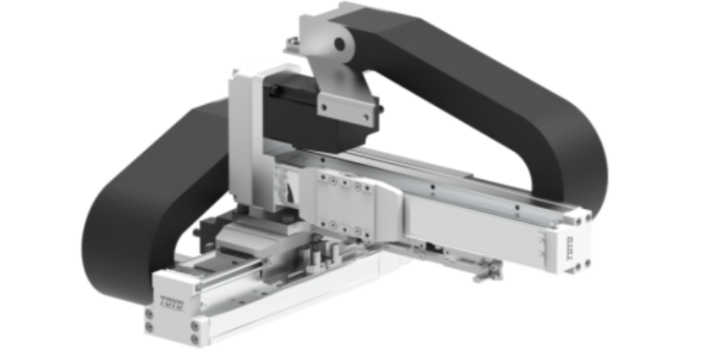

随着工业生产逐渐向精细化、紧凑化方向发展,对设备的空间占用提出了更高要求。TOYO 直线模组在小型化设计上独树一帜,例如其轨道内嵌式设计极具创新性。这种设计将轨道巧妙地嵌入模组内部,极大地压缩了整体空间占用。模组外观因此更加紧凑,却能在有限空间内高效运行。在 3C 产品制造、电子设备组装这类对空间极为敏感的自动化生产线中,TOYO 小型化模组发挥着不可替代的作用。它们能够在狭小的生产空间内精细地完成各种直线运动任务,为企业优化生产布局、提高空间利用率提供了关键支持。

运维人员可以通过平台实时查看模组的运行数据,如温度、振动、负载等,可能出现的故障,并进行远程维护指导,减少了设备的停机时间。未来,TOYO 模组将继续加大研发投入,在新材料、新技术的应用上不断探索。例如,采用碳纤维复合材料制造模组部件,进一步减轻重量,提高刚性;研究基于人工智能的自适应控制算法,使模组能够根据不同的负载和工况自动调整运行参数,实现更高效、更节能的运行。TOYO 模组凭借其不断的技术创新、的行业应用、的产品性能和质量的服务,在工业自动化领域树立了良好的品牌形象,成为推动工业自动化发展的重要力量,并且在未来有着广阔的发展前景。TOYO 无尘式模组采用特殊材质与工艺,防尘防杂物,符合高洁净生产需求。

若有汽车零部件采购需求,TOYO模组不失为一个质量选择。TOYO直线模组在工业自动化领域应用普遍,其高刚性特性至关重要。从结构设计来看,TOYO直线模组的高刚性原理主要体现在多个关键方面。在材料选择上,TOYO直线模组采用度材料构建主体结构。以部分系列为例,其本体与滑座采用一体成型钢材,相较于原始铝滑座,钢材的强度和刚性优势明显,较大改善了铝滑座刚性较差的问题。一体成型工艺减少了连接部件之间的间隙,使得模组在承受较大负载和高速运行时,依然能保持稳定,不易出现变形或晃动,确保了设备运行的高精度和可靠性。汽车装配车间,TOYO 模组精确移送汽车零部件,助力发动机快速组装,提升整车装配效率。高精度TOYO东佑达螺杆型直交机械手供应

针对紧急订单用户,售后加急处理维修需求,优先调配资源,保障生产进度不受影响。高精度TOYO东佑达螺杆型直交机械手供应

TOYO 皮带系列直线模组常被形象地称为 “有精度的输送带”。其采用铝挤型结构,内部由滑轨、皮带及皮带轮组立而成。这种独特的结构设计使其在大产品移载设备领域表现,能够完美兼顾长行程、高荷重以及垂直使用的复杂需求。该系列模组的行程可达惊人的 5000mm,线速度比较高可达 5000mm/s,这极大地提升了机台的生产效率。在实际应用中,常被用于超过 1500mm 的长距离、高速度的点对点搬运、喷涂、点胶等作业场景。在 TFT - LCD 液晶面板设备生产中,需要将大面积的液晶面板进行长距离、高精度的搬运和定位,TOYO 皮带系列直线模组能够出色地完成任务,确保生产过程的高效与稳定。其广泛应用于太阳能设备、食品设备、包装设备以及 CNC 加工设备等多个产业,为这些行业的自动化生产提供了高效的解决方案。高精度TOYO东佑达螺杆型直交机械手供应

- 自动化TOYO东佑达螺杆滑台供应 2026-01-17

- 智能东佑达机器人华东总代理 2026-01-17

- 智能东佑达轴棒式线性马达机械手代理 2026-01-17

- 高精度TOYO东佑达丝杆型号 2026-01-17

- 智能东佑达皮带滑台直供 2026-01-17

- 工业TOYO东佑达皮带型直交机械手总代理 2026-01-17

- 自动化TOYO有铁芯线性马达机械手型号 2026-01-17

- 智能东佑达电动模组产品手册 2026-01-16

- 智能TOYO东佑达轨道内嵌式螺杆滑台供应 2026-01-16

- 智能TOYO东佑达中空旋转平台 2026-01-16

- 工业东佑达皮带型直交机械手产品手册 2026-01-16

- 中国台湾TOYO轨道内嵌式小型电动缸代理 2026-01-16