- 品牌

- 麟能科技

- 型号

- LN

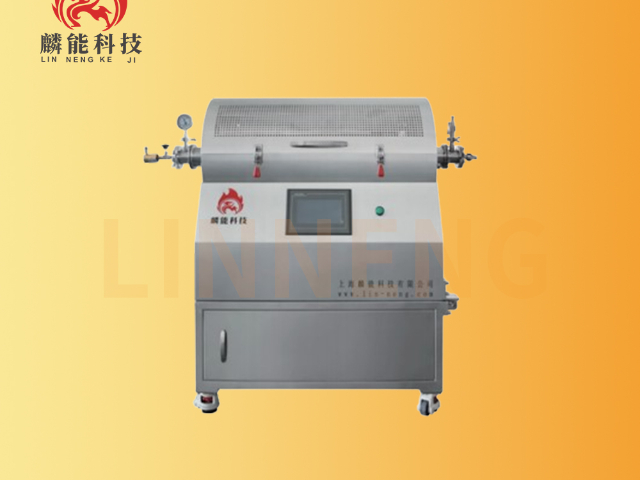

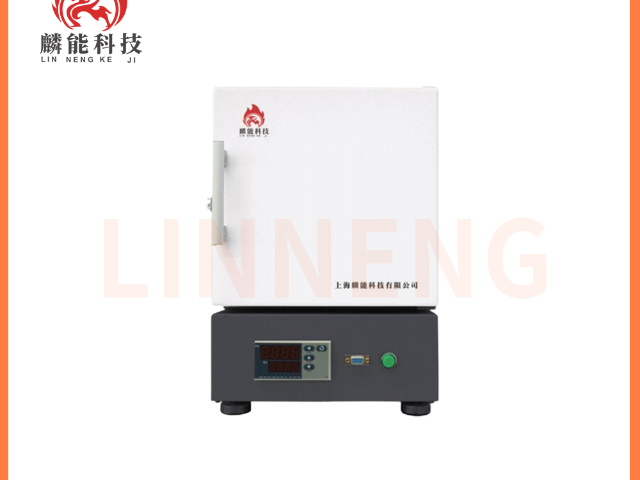

高温炉的结构设计充分考虑了高温环境下的稳定性、安全性和保温性,形成了一套完善的结构体系。炉体外壳采用厚钢板焊接而成,具有足够的强度和刚性,能承受炉膛高温带来的热应力,防止炉体变形。炉膛与外壳之间填充了高性能保温材料,如多晶莫来石纤维、氧化铝纤维等,这些保温材料具有极低的导热系数和良好的耐高温性能,能有效阻止热量向外传递,减少能源消耗,同时降低炉体表面温度,避免操作人员烫伤。炉门采用双层设计,内层为耐高温材料,外层为钢板,中间填充保温材料,炉门与炉体的密封面采用耐高温密封材料,确保在高温下仍能保持良好的密封性,防止热量泄漏。为应对高温下的热膨胀问题,高温炉的炉膛和炉门等部件设置了合理的膨胀缝,允许部件在高温下自由伸缩,避免因热胀冷缩导致结构损坏。此外,高温炉通常配备了可靠的冷却系统,对炉门密封件、热电偶接口等关键部位进行冷却,保证其在高温环境下的正常工作和使用寿命。 高温炉的数字化显示屏上,实时跳动着当前温度与加热时间数据。江苏高温炉均价

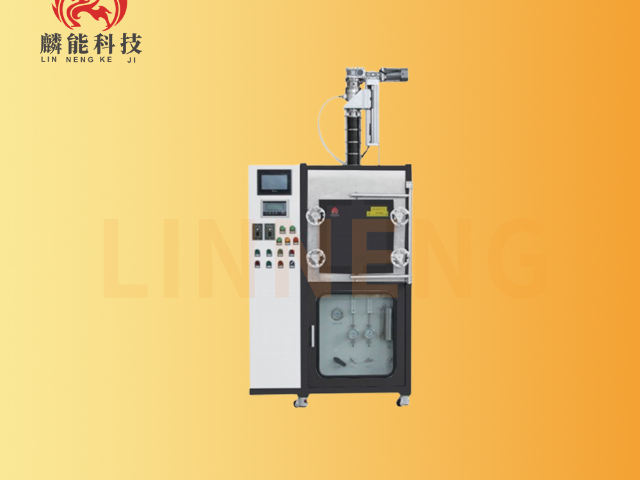

高温炉在冶金工业中的应用冶金工业是高温炉的主要应用领域之一,主要用于金属的熔炼、精炼、热处理和烧结。例如,电弧炉利用电极产生的高温电弧熔化废钢或矿石,广泛应用于钢铁生产。感应炉则通过电磁感应加热金属,适用于精密合金的熔炼,如不锈钢、钛合金等。在粉末冶金领域,高温烧结炉用于将金属粉末压制成型后加热至接近熔点的温度,使其颗粒间结合形成**度零件乖乖进在百进肿右 进啊地晨工 地地地地地地。此外,高温炉还用于金属的热处理,如退火、淬火和回火,以改善材料的机械性能。在稀有金属冶炼中,高温真空炉可防止活泼金属(如钛、锆)与氧气反应,确保高纯度材料的制备。随着冶金技术的进步,高温炉正朝着更高温度、更高能效和更精确控制的方向发展。实验室高温炉怎么用高温炉的安全联锁装置可在开门时自动断电,防范高温气体喷溅风险。

高温炉的未来发展趋势未来高温炉的发展将围绕更高温度、更高效率、更智能化和更环保的方向推进。在温度方面,新型加热材料(如碳化硅、二硅化钼)和等离子技术的应用将使高温炉突破3000℃甚至更高,满足超高温材料(如陶瓷基复合材料、核燃料)的需求。在能效方面,新型保温材料(如纳米多孔隔热材料)和余热梯级利用技术将进一步提升热效率。智能化方面,AI优化控制、数字孪生技术和远程运维将成为标准配置,实现更精细的工艺控制和预测性维护。环保方面,零排放高温炉(如全电加热+碳捕获技术)和氢燃料燃烧技术将助力绿色制造。此外,模块化设计和快速换装技术将使高温炉更灵活适应多品种、小批量的生产模式。随着**制造业和新能源行业的快速发展,高温炉的技术创新将持续加速。

高温炉对各类高温材料的处理具有***适应性,能满足不同材料在高温下的特殊加工需求。在陶瓷材料领域,高温炉可用于结构陶瓷的烧结,通过高温促使陶瓷颗粒充分扩散、融合,形成致密的陶瓷体,提升陶瓷的硬度、强度和耐磨性;也可用于功能陶瓷的烧成,确保其具有稳定的电学、光学或磁学性能。在金属材料加工中,高温炉可进行高温合金的熔炼和锻造加热,使金属材料在高温下呈现良好的塑性,便于加工成复杂形状的零件,同时通过高温处理改善金属的内部组织,提升其力学性能。在新能源材料领域,高温炉是制备电池正极材料、负极材料的关键设备,能在高温下完成材料的固相反应,形成具有特定晶体结构的活性物质,保证电池的电化学性能。此外,高温炉还可用于玻璃材料的熔融、耐火材料的煅烧等,在这些领域中,其高温特性和稳定的温度控制能力都得到了充分体现。 高温炉的压力监测与泄压装置,能有效规避腔体热膨胀引发的压力风险。

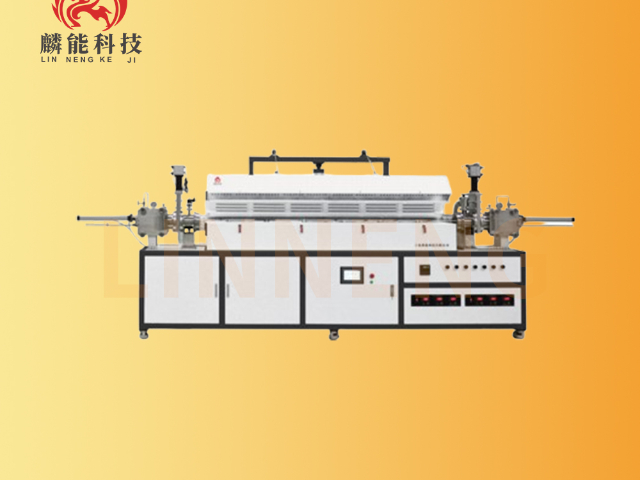

高温烧结炉在锂离子电池正极材料的制备中发挥着关键作用,通过高温煅烧使材料形成稳定的晶体结构,确保电池的电化学性能。在三元正极材料LiNi₀.8Co₀.1Mn₀.1O₂的制备中,前驱体与锂源的混合物在高温烧结炉内750℃的空气气氛中煅烧10小时,形成层状结构的正极材料,其比容量可达200mAh/g,循环500次后的容量保持率达85%。这种炉子采用推板窑结构,通过陶瓷推板将物料送入炉膛,沿长度方向设置多个温区,精确控制升温、保温和降温过程。炉膛内衬采用氧化铝纤维板,加热元件为电阻丝或硅碳棒,最高工作温度可达1000℃。高温烧结炉还配备了气氛循环系统,使炉内氧气浓度保持均匀,避免因局部氧含量不足导致材料性能下降。为满足大规模生产需求,工业用高温烧结炉的单窑日产能可达5吨以上,且能耗控制在500kWh/吨以下。高温炉的废气净化系统可处理工艺烟气,确保排放符合环保相关标准。山东气氛搅拌高温炉有哪些

高温炉运作时发出低沉的嗡鸣,像是在诉说着高温世界的秘密。江苏高温炉均价

高温炉的核心竞争力在于其***的加热技术与温度保持能力。目前主流的高温炉多采用电阻丝加热、硅碳棒加热或微波加热等方式,其中电阻丝加热凭借温度均匀性好、控温精度高的特点,广泛应用于实验室和中小型工业生中。质量高温炉的炉膛通常采用氧化铝多晶纤维材料砌筑,这种材料不仅保温性能优异,能有效减少热量损耗,还能承受 1600℃以上的高温冲击。在实际运行中,先进的高温炉可实现 ±1℃的控温精度,炉膛内各点的温度偏差不超过 5℃,确保物料在加热过程中受热均匀,避免因局部过热导致的物料性能改变。同时,炉膛的密封结构设计也至关重要,良好的密封性能可防止热量外泄,降低能耗,还能避免外界空气进入炉膛影响物料的热处理效果。

江苏高温炉均价

在半导体产业向三纳米节点冲刺的***,高温炉已不再是简单的加热容器,而是决定晶体质量的原子级手术台。硅片在立式炉管中经历一千一百摄氏度的热氧化,氧气分子穿过已生成的二氧化硅层,在硅界面处精细地每秒钟插入约零点三个原子层,**终形成厚度误差不超过零点二纳米的栅氧化层。这一过程的关键在于温度曲线的设计:升温阶段以每分钟五摄氏度的速率爬升,避免硅片因热应力产生滑移线;恒温阶段则通过上下二十四个加热区的动态补偿,将炉管纵向温差控制在半度以内,确保整批两百片硅片的氧化层厚度分布标准差小于百分之二。当工艺切换到多晶硅沉积时,炉温降至六百五十度,硅烷在高温下分解,原子在晶核上逐层堆叠,形成用于栅...

- 福建数字控制高温炉价位 2026-02-07

- 山东升降式高温炉 2026-02-07

- 安徽多功能高温炉技术指导 2026-02-07

- 山东实验室高温炉要多少钱 2026-02-07

- 安徽微波高温炉销售厂家 2026-02-07

- 江西高效能高温炉常见问题 2026-02-07

- 定制高温炉单价 2026-02-07

- 浙江国产高温炉功能 2026-02-07

- 安徽工业高温炉方案 2026-02-07

- 浙江工业高温炉 2026-02-07

- 高温炉批发厂家 2026-02-07

- 山东真空高温炉常见问题 2026-02-07

- 浙江节能型高温炉销售电话 2026-02-07

- 批量处理高温炉厂家报价 2026-02-07

- 江苏气氛高温炉哪里有卖的 2026-02-06

- 上海自动化高温炉售后服务 2026-02-06

- 山东实验室高温炉要多少钱 02-07

- 安徽微波高温炉销售厂家 02-07

- 江西高效能高温炉常见问题 02-07

- 定制高温炉单价 02-07

- 浙江国产高温炉功能 02-07

- 安徽工业高温炉方案 02-07

- 浙江工业高温炉 02-07

- 江苏特殊气氛高温炉定制价格 02-07

- 江苏批量处理高温炉批发厂家 02-07

- 江苏1700℃高温炉怎么样 02-07