- 品牌

- 麟能科技

- 型号

- LN

核能领域的高温炉面临极端工况与安全性的双重挑战。核燃料元件制造需在高温惰性气氛炉中完成铀二氧化物(UO₂)芯块的烧结(1700-1750°C氢气环境),以获得高密度(>95%TD)且晶粒均匀的陶瓷燃料。高温气冷堆的球形燃料元件包覆工艺涉及多层热解碳与碳化硅在流化床炉内1400°C的化学气相沉积(CVD),形成阻隔裂变产物的"微球盔甲"。乏燃料后处理中,玻璃固化炉需在1200°C将高放废物与硼硅酸盐玻璃熔融混合,浇注成稳定固化体,炉体材料必须耐受强辐射和熔融玻璃腐蚀。聚变堆材料测试则依赖氢等离子体辐照与高温(1000°C)协同实验装置,评估钨偏滤器材料的抗溅射与热疲劳性能。熔盐堆**设备——高温氟化物熔盐回路,其加热系统需在700°C以上维持熔盐流动并防止腐蚀泄漏,加热器材料选用哈氏合金或镍基合金。这些核用高温设备普遍采用多重冗余设计:**冷却回路、地震加固结构、辐射屏蔽层以及远程操控系统,确保在任何事故工况下实现"纵深防御"。 井式高温炉适合长轴类工件垂直加热,能有效避免工件因自重产生变形。安徽多功能高温炉市场

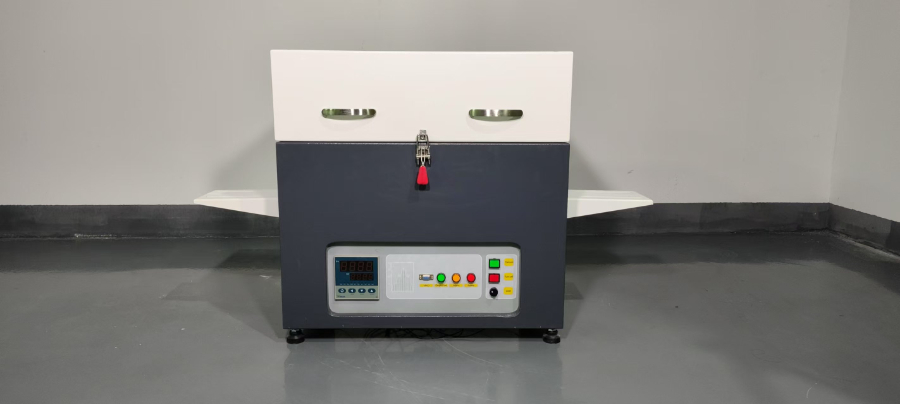

高温炉的结构设计与材料选用直接影响其使用寿命和工作效率。炉体外壳通常采用质量冷轧钢板制作,经过酸洗磷化处理后喷涂高温防锈漆,具备良好的抗氧化性和耐腐蚀性。炉膛内部的耐火材料选择需根据最高工作温度而定,低于 1000℃的高温炉可选用轻质耐火砖,而 1200℃以上的高温炉则需采用高铝砖或刚玉砖等高性能耐火材料。炉门的设计也十分关键,采用双层水冷结构的炉门可有效降低表面温度,防止操作人员烫伤,同时保证炉门与炉膛的紧密贴合,减少热量损失。加热元件的布局同样重要,合理的排布方式能确保炉膛内温度场的均匀性,常见的排布方式有侧墙布置、顶底布置和四周环绕布置等,不同的排布方式适用于不同形状和尺寸的物料加热需求。高温加热高温炉方案这款新型高温炉能耗降低三成,却能保持同样的加热效率。

真空高温炉在前列材料制造中扮演着不可替代的角色。通过将炉内压力降至10⁻³Pa甚至10⁻6Pa级高真空,彻底消除了氧气、氮气等活性气体对热处理的干扰,这对于钛合金、钽铌合金、高温合金及钨钼等易氧化材料的烧结、退火和钎焊至关重要。真空环境还***抑制了材料高温挥发,如烧结稀土永磁体时可减少镝、铽等昂贵元素的损失。真空系统通常由机械泵、罗茨泵、分子泵或低温泵多级组合构成,配合金属密封法兰和特制真空阀门确保密封性。炉体采用双层水冷结构,内壁为不锈钢并经过氦检漏测试。加热室由多层钼片或钽片制成的热反射屏包裹,结合石墨或金属加热元件实现均匀温场。真空度监测依赖电离规和皮拉尼计的组合传感器。先进真空炉还集成分压控制系统,可精确注入氩气、氮气等调节气氛分压,既保持低氧环境又抑制材料挥发。在半导体工业中,真空高温炉用于硅片扩散掺杂和退火;在粉末冶金领域,它是制备全致密硬质合金和金属陶瓷的**装备;在科研前沿,真空环境为超导材料、拓扑绝缘体的合成提供了理想平台。

高温炉的智能化升级正深刻变革传统热工行业。现代高温控制系统融合多物理场仿真与实时数据采集,实现从"温度控制"到"微观组织预测"的跨越。基于数字孪生的虚拟炉系统,通过耦合计算流体动力学(CFD)和传热模型,在计算机中精确模拟炉内温度场、流场及化学反应过程,为工艺优化提供理论指导。分布式光纤测温技术(DTS)沿炉体布设数百测温点,构建三维温度云图,结合红外热像仪实现全息热场监控。人工智能算法分析历史工艺数据,自动推荐比较好升温曲线或诊断异常(如加热元件劣化、隔热层失效)。物联网(IoT)架构连接炉群设备,**控制室远程监控多台高温炉运行状态,预测性维护系统根据能耗趋势和部件寿命模型提前安排检修。自适应控制系统更具**性:例如在晶体生长炉中,机器学习模型根据熔体流态图像实时调整旋转速度与热场分布;在连续热处理线上,视觉系统识别工件位置与形状,动态分区调节功率实现均匀加热。这些智能技术不仅提升产品一致性,更将能耗降低20%-30%,推动高温加工业向绿色智能制造转型。陶艺家等待高温炉降温的过程,如同期待一场未知的艺术惊喜。

高温炉的未来发展趋势未来高温炉的发展将围绕更高温度、更高效率、更智能化和更环保的方向推进。在温度方面,新型加热材料(如碳化硅、二硅化钼)和等离子技术的应用将使高温炉突破3000℃甚至更高,满足超高温材料(如陶瓷基复合材料、核燃料)的需求。在能效方面,新型保温材料(如纳米多孔隔热材料)和余热梯级利用技术将进一步提升热效率。智能化方面,AI优化控制、数字孪生技术和远程运维将成为标准配置,实现更精细的工艺控制和预测性维护。环保方面,零排放高温炉(如全电加热+碳捕获技术)和氢燃料燃烧技术将助力绿色制造。此外,模块化设计和快速换装技术将使高温炉更灵活适应多品种、小批量的生产模式。随着**制造业和新能源行业的快速发展,高温炉的技术创新将持续加速。 小型高温炉适合学校教学使用,能直观展示物质的高温反应。安徽石墨化高温炉工厂直销

管式高温炉可通入惰性气体构建保护气氛,满足材料气相沉积与气氛退火需求。安徽多功能高温炉市场

陶瓷材料的烧结是一场对晶体结构的精密雕刻,而高温炉正是这场雕刻的刻刀。氧化铝、氮化硅或碳化硼粉末在模具中被压制成脆弱生坯后,需经历一千七百度以上的高温才能发生颗粒间的颈部生长,**终形成致密的工程陶瓷。传统马弗炉依靠辐射传热,容易导致大尺寸坯体表面与芯部存在五十度以上的温差,引发开裂;而现代热等静压高温炉通过惰性气体在坯体四周施加等静压力,使传热介质同时对颗粒施加物理挤压与热***,将烧结温度降低约两百度,并消除微裂纹。更前沿的微波辅助高温炉利用陶瓷中偶极子的介电损耗,使材料整体自发热,实现体积式加热,将氧化锆牙冠的烧结时间从六小时压缩到九十分钟,且晶粒尺寸控制在三百纳米以内,大幅提升断裂韧性。这些技术的叠加让陶瓷轴承能在每分钟八万转的工况下持续工作,成为航空发动机与电动汽车电驱系统的关键支点。 安徽多功能高温炉市场

高温炉*****的特点是具备极强的耐高温能力,能为物料处理提供超高温环境,满足多种高温工艺需求。其炉膛**高温度可轻松突破1000℃,部分特种高温炉甚至能达到2000℃以上,这得益于其采用的质量耐高温材料。炉膛内壁多由刚玉、莫来石等高级耐火材料砌筑,这些材料在高温下仍能保持稳定的化学性能和结构强度,不易发生软化、变形或腐蚀。加热元件则选用硅碳棒、硅钼棒、钼丝、钨丝等耐高温元件,其中硅钼棒可在1800℃以下长期工作,钨丝加热元件更是能耐受2500℃的高温。为了承受如此高温,炉体的保温层也经过特殊设计,通常采用多层复合结构,内层为耐高温陶瓷纤维,外层为保温棉,再配合反射屏,能有效阻隔热...

- 江苏自动化高温炉厂家报价 2026-02-11

- 安徽国产高温炉市场 2026-02-11

- 安徽自动化高温炉技术指导 2026-02-11

- 浙江真空高温炉批发厂家 2026-02-11

- 高效能高温炉 2026-02-11

- 江苏工业高温炉零售价格 2026-02-11

- 安徽快速升温高温炉价位 2026-02-11

- 浙江节能型高温炉单价 2026-02-11

- 工业高温炉厂家电话 2026-02-11

- 上海连续式高温炉哪里有卖的 2026-02-11

- 江苏定制高温炉市场价格 2026-02-11

- 浙江电阻式高温炉哪里有卖的 2026-02-11

- 石墨高温炉定制价格 2026-02-11

- 微波高温炉咨询报价 2026-02-11

- 安徽1100℃高温炉市场价格 2026-02-11

- 江苏定做高温炉售后服务 2026-02-11

- 浙江真空高温炉批发厂家 02-11

- 高效能高温炉 02-11

- 上海高效能马弗炉工厂直销 02-11

- 江苏工业高温炉零售价格 02-11

- 安徽快速升温高温炉价位 02-11

- 浙江节能型高温炉单价 02-11

- 工业高温炉厂家电话 02-11

- 上海连续式高温炉哪里有卖的 02-11

- 安徽高效能高温炉单价 02-11

- 江苏节能型高温炉咨询报价 02-11