改进加工结果的方法:1.切深逐层递减(切屑面积不变)能够实现恒定的切屑面积,这是数控程序中常用的方法。-走刀很深-遵照样本中进刀表上的推荐值-更加“平衡”的切屑面积-一次走刀实际约为0.07mm2.切深恒定无论走刀次数的多少,每次走刀深度都相等。-对刀片有更高的要求-确保很好切屑控制-不应用于螺距大于TP1.5mm或16TP时利用额外余量精修螺纹牙顶:加工螺纹之前,不必将胚料车削至精确的直径,利用额外余量/材料精修螺纹牙顶。对于精修牙顶刀片,前面的车削工序应留出0.03-0.07mm的材料,以使牙顶正确成形。外螺纹进刀值推荐(ISO公制)确保工件和刀具对中:使用中心线偏差±0.1mm。切削刃位置过高,后角将减小,切削刃将受到剐蹭(破裂);切削刃位置过低,螺纹牙型可能不正确。在难加工材料中,刀具极容易出现的一种磨损----沟槽磨损。信宜韩国韩松数控刀片生产

既要刀片的强度,也要刀片的可靠性那么你得考虑这几点:针对刀具所需的主偏角可达性选择刀片形状,应选择尽可能大的刀尖角;大刀尖角强度高,但需要更高的机床功率,且更易产生振动;小刀尖角刚性较差且切削刃吃刀小,导致其对热量的影响更加敏感。1:切削刃强度(大刀尖角)更坚固的切削刃,更高的进给率,更大的切削力,更大的振动;2:低振动(小刀尖角)更高的可达性,更小的振动,更小的切削力刚性,更差的切削刃。刀尖半径RE是车削工序中的一项关键因素,但是一定区别好小刀尖半径和大刀尖半径他们的加工范围。错误的的切深和进给,会影响表面质量、断屑和刀片强度。1:小刀尖半径适合小切深减少振动刚性差的切削刃更好的断屑性能2:大刀尖半径高进给率大切深更高切削刃安全性提高径向力汕头韩国韩松数控刀片当使用硬质合金进行切断操作时,正确安装刀具是非常重要的。

按照ISO标准,工件材料分为6个主要组别,每个组别在切削加工性方面都有其独特性。ISOP-钢是金属切削领域较大的材料组,涵盖从非合金钢到铸钢、高合金材料、铁素体和马氏体不锈钢等。钢通常具有良好的机械加工性,但会因材料硬度、碳含量等的不同而有很大区别。ISOM-不锈钢是一种合金材料,其中至少含有12%的铬,其他合金包括镍和钼等。铁素体、马氏体、奥氏体以及奥氏体-铁素体(双相)等不同的材料状态使不锈钢成为一个范围很多的材料组。所有这些类型的共同点是,切削刃在加工时会产生大量的热量、易产生沟槽磨损和积屑瘤。ISOK-与钢不同,铸铁是一种短切屑型材料。灰口铸铁(GCI)和可锻铸铁(MCI)非常容易加工,球墨铸铁(NCI)、蠕墨铸铁(CGI)和等温淬火球墨铸铁(ADI)则更难加工。所有铸铁都含有碳化硅(SiC),它会严重磨损切削刃。ISON-有色金属是材质较软的金属,例如铝、铜、黄铜等。硅(Si)含量为13%的铝合金磨蚀性非常强。对于具有锋利切削刃的刀片,通常可实现较高的切削速度和较长的刀具寿命。ISOS-高温合金包括许多高合金铁、镍、钴和钛基材料。它们具有粘性,会产生积屑瘤、加工硬化和热量,与ISOM组别非常类似,但却更难切削,因此导致切削刃的使用寿命更短。

主偏角KAPR(或切入角PISR)是切削刃与进给方向之间的夹角。为了成功完成车削工序,选择正确的主偏角/切入角非常重要。主偏角/切入角会影响:工况:切屑形状切削力方向切入的切削刃长度。1:大主偏角(小切入角)切削力被导向夹头,振动趋势更低能够车削轴切削力更高,特别是在切入和切出在加工HRSA和表面硬化工件时容易出现沟槽磨损2:小主偏角(大切入角)引导至工件的径向力增加将导致振动趋势切削刃上的负荷减产生较薄的切屑=较高的进给率减少沟槽磨损不能车削90º轴肩线速度过高,切削温度会上升,刀具耐用度也将缩短。

断刀是—种两种刀片和刀板的组合型式,采用简单的楔形锁紧。在刀片的顶部和底面有与刀板相匹配的斜面。刀片由刀板产生的弹力楔紧并保持在刀槽中。在某些条件下,值得关注刀片可能被进一步压入刀槽中,从而改变切削刃的位置,使其低于中心高。大进给率切削、断续切削和磨损的刀槽可能引起这种现象的发生。在F型切断刀具中,刀片和刀板有—固定的定位槽。一个定位块被焊接在刀片上,与支撑刀板的顶面接触。一旦刀片被安装在刀槽中,它将保持在固定的位置上。一般经验法则是,选择小于等于切深的刀尖半径!汕头韩国韩松数控刀片

如果焊接复合式立方氮化硼刀具崩刃,或需要粗加工、精加工一把刀完成的,经常用整体立方氮化硼刀片。信宜韩国韩松数控刀片生产

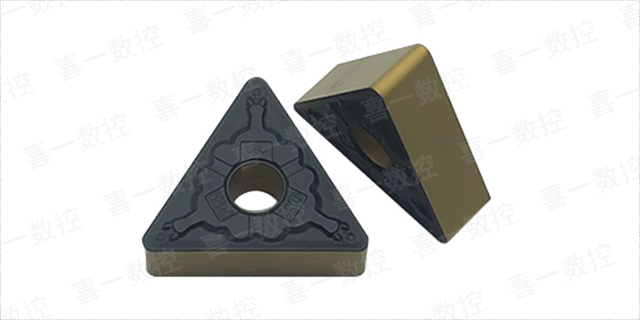

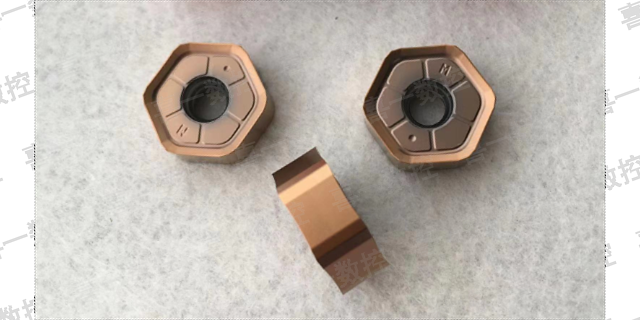

数控刀片是一种用于机械加工的切削工具,其切削刃设计对于刀具性能和加工效果有着重要的影响。以下是数控刀片切削刃设计的一些建议:

1、刀片材料选择:根据加工材料的硬度和耐磨性要求选择合适的刀片材料,常见的刀片材料有碳化钨(WC)和涂层刀片。

2、切削刃形状:切削刃的形状与加工方式密切相关。常见的刀片切削刃形状有直角刃、圆弧刃、倒角刃等。根据具体的加工要求选择合适的切削刃形状,以获得更好的切削效果和加工表面质量。

3、切削刃的刃角:刃角是切削刃与加工表面接触点的夹角,不同材料和加工方式需要不同的刃角。一般而言,较硬的材料可以选择较小的刃角,较软的材料则需要较大的刃角。

4、切削刃的刃口半径:刃口半径是切削刃端部的曲率半径,也是刀具刃是否锐利的重要指标。通常情况下,较小的刃口半径可以提供更好的切削性能,但会降低刀具的寿命。

5、切削刃数目和布局:切削刃数目和布局的选择也会影响刀具的性能。更多的切削刃可以提高切削效率,但也会增加切削力和热量。合理的切削刃布局可使刀具在切削过程中保持稳定,并减少振动和噪音。

总之,在设计数控刀片的切削刃时,需要根据具体的加工要求和材料特性进行 信宜韩国韩松数控刀片生产