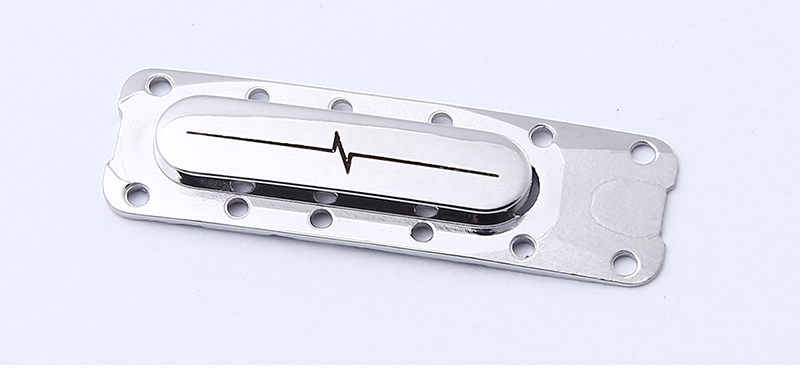

工艺优势拓展行业空间,下游应用领域逐渐扩大,粉末冶金是节能省材、绿色环保的新材料生产工艺,随着中国装备制造业产业深度升级,粉末冶金技术必将发挥不可替代的作用,有望加速取代传统铸造、切削等工艺,行业发展空间广阔。随着技术水平提升,粉末冶金产品朝着高精度、高密度、结构复杂以及致密化的方向多样化发展,下游产业链将向新能源、医疗以及航空航天等领域拓展。汽车行业持续驱动,档次高市场国产替代加速,汽车行业是促进粉末冶金行业发展的主要动力,中国平均每辆汽车粉末冶金零部件用量在5-6kg,与发达国家存在较大差距,中国粉末冶金市场发展空间广阔。在中国企业研发能力和质量控制能力不断提高的背景下,国产粉末冶金零部件凭借价格与服务优势,在档次高产品市场中,国产替代进口的趋势将愈加明显。粉末冶金广泛应用于汽车、航空航天、电子、医疗器械等行业,用于制造复杂形状的零部件。家电配件粉末冶金工艺流程

常用的烧结方法:1)活化烧结,定义:采用化学或物理的措施使烧结温度降低,烧结过程加快或使烧结体密度和其它性能得到提高的方法。2)放电等离子体烧结,放电等离子体烧结工艺( Spark Plasma Sintering,SPS)是近年来发展起来的一种新型材料制备方法。又被称为脉冲电流烧结。该技术的主要特点是利用体加热和表面活化,实现材料的超快速致密化烧结。可普遍用于磁性材料、功能梯度材料、纳米陶瓷、纤维增强陶瓷和金属间化合物等材料的烧结。3)微波烧结,微波烧结(Microwave Sintering)是利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使材料整体加热至烧结温度而实现致密化的方法。上海粉末冶金原理通过粉末冶金工艺,可以制造出结构复杂、难以用传统方法加工的金属零件。

常用的粉末成形方法:1)模压,压模压制是指松散的粉末在压模内经受一定的压制压力后,成为具有一定尺寸、形状和一定密度、强度的压坯。当对压模中粉末施加压力后,粉末颗粒间将发生相对移动,粉末颗粒将填充孔隙,使粉末体的体积减小,粉末颗粒迅速达到较紧密的堆积。模压是目前工业应用相对较为普遍的方法之一。2)粉浆浇注,工艺流程:粉浆的制取、模具的制造、浇注、干燥。3)等静压成形,可分为冷等静压成形和热等静压成形两种,前者常用水或油作压力介质,故又有液静压、水静压或油水静压之称,后者常用气体(如氮气)作压力介质,故有气体热等静压之称。

弹性后效产生的原因及危害、解决方法;原因:粉末在压制过程中受到压力作用,粉末颗粒发生弹塑性变形,从而在压坯内部聚集很大的弹性内应力,其方向与颗粒所受的外力方向相反,力图阻止变形,当压制压力消除后,弹性内应力松弛,改变颗粒的外形和颗粒间的接触状态,这就使粉末压坯发生膨胀。烧结基本过程(三阶段)烧结颈的形成 ——Initial stage: 烧结初期,烧结颈(sintering neck)的长大——Intermediate stage:烧结中期,闭孔隙的球化和缩小——Final stage:烧结后期。粉末冶金技术具有成本低、生产效率高、资源回收利用率高的优势,为行业节能减排发挥重要作用。

影响球磨的因素,球磨机中的研磨过程取决于众多因素:筒内装料量、装球量、球磨筒尺寸、球磨机转速、研磨时间、球体与被研磨物料的比例(球料比)、研磨介质以及球体直径等。粉末比表面积定义:比表面积指单位质量粉末所具有的表面积(㎡/g),分析粉末体表面积主要有气相吸附法和气象渗透法两种。拱桥效应:粉体中由于充填差而形成的一种弓形孔穴。粉体:小于一定粒径的颗粒集中(通常认为是10-9m到10-3m尺度范围内的颗粒集中),其共同的特征是:具有许多不连续的面,比表面积大,由许多小颗粒物质组成。粉末冶金工艺较基本的工序包括粉末制取、粉末成形和粉末烧结。现有的制粉方法大体可分为两类:机械法和物理化学法。粉末冶金可以制造具有良好生物相容性的材料,用于医疗器械和人工关节等应用。家电配件粉末冶金工艺流程

粉末冶金的优势在于可以制造出具有均匀组织和高密度的零,具有优异的机械性能。家电配件粉末冶金工艺流程

粉末冶金是用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程。具有节能、省材、环保、经济、高效等优点,可制造传统铸造方法与机械加工方法无法制备的材料和难以加工的零件,且适合于大批量生产,故备受工业界的重视。粉末冶金零件指用粉末冶金方法制造的零件,通常包括机械结构零件、含油轴承和摩擦零件等。粉末冶金材料的热处理工艺,粉末冶金材料的热处理要根据其化学成分和晶粒度确定,其中的孔隙存在是一个重要因素,粉末冶金材料在压制和烧结过程中,形成的孔隙贯穿整个零件中,孔隙的存在影响热处理的方式和效果。粉末冶金材料的热处理有淬火、化学热处理、蒸汽处理和特殊热处理几种形式。家电配件粉末冶金工艺流程