- 品牌

- CTRI

- 型号

- 切削刀具

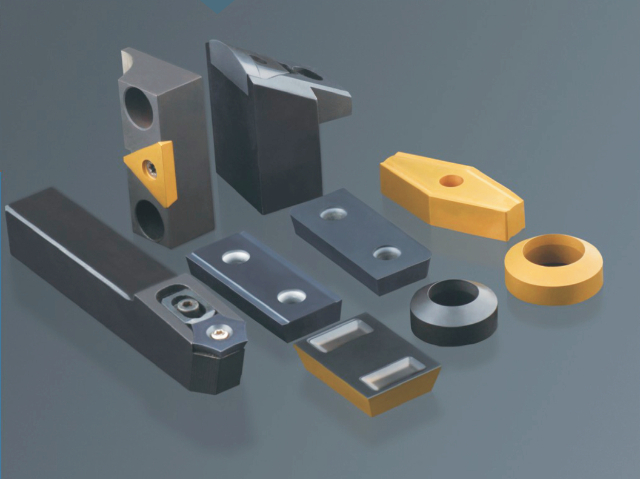

公司致力于精密切削刀具、精密测量仪器和表面改性技术三大领域共性基础技术研究、产品开发和应用服务,建立了完善的科研、生产和经营管理体系。主导产品有螺纹刀具、轴承刀具、难加工材料切削用数控刀具、重载切削用数控刀具、汽车刀具、孔加工刀具、齿轮刀具、精密复杂型线刀具、超硬刀具、刀盘刀杆、模具、主动量仪以及PVD、CVD、PCVD涂层技术与服务、QPQ复合处理技术与装备,主要服务于航空航天、汽车、轨道交通、钢铁、能源及发电装备等行业领域。成都工具研究所有限公司的切削刀具定制服务可提供刀具的设计、制造和测试等系统服务。西南高精度切削刀具进口替代

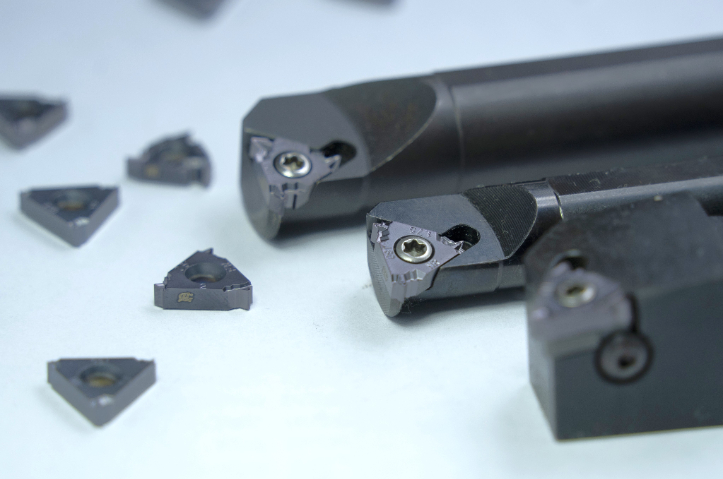

工研所的非标专门的刀体类产品具有高精度、高可靠性、高寿命的特点,产品范围覆盖石油管加工、冶金、汽车、航空航天、齿轮加工等各领域,可根据客户设备及产品特点提供专业高效化的产品切削加工方案。

成都工具研究所凭借其丰富经验和专业技术为齿轮相关行业的供应做出贡献,齿轮刀具致力于提供模数范围M0.1-M50的齿轮加工整体解决方案。M0.1-M1的整体硬质合金小模数滚刀精度等级一般为AAA,加工6级精度的齿轮。应用行业涵盖汽车行业、智能传动、汽车仪器仪表等,可用于渐开线齿轮、花键、涡轮、蜗杆、同步带轮、摆线等类型齿轮专门的滚刀。M1-M3的硬质合金中模数滚刀精度等级一般分为AAA、AA分别加工6、7级精度的齿轮。应用行业涵盖汽车行业、人工智能、能源行业、非标齿轮产品。M6-M36机夹盘铣刀、机夹滚刀,合理布局、提高加工效率,可设计斜孔,齿轮精度比较高可达7级,应用行业涵盖能源、船舶、工程机械等,快速实现刀具全齿形参数化设计,实现可视化的齿形精度分析。 西南国产切削刀具切削刀具定制是根据客户的需求和要求来设计和制造刀具。

工研所的汽车铝合金轮毂加工刀具可用于汽车铝合金轮毂内轮辋,外轮辋,镜面粗加工及PCD精加工。铝合金车轮行业,是集资金、劳动力、技术密集于一身的行业,制造技术跨度比较大,工艺控制有一定的难度,随着电动汽车的快速发展,我国的高质量铝合金轮毂产业得到了快速发展。铝合金刀具产品质量性能是集材料、加工、涂层技术综合的体现,因此国内市场仍被伊斯卡、森拉天时等国外诸强所占据。成都工具研究所以自主研发的材料与为基础,利用现有的槽刀机设备,优化加工工艺,研发出汽车铝合金轮毂加工刀具,性能基本达到国际先进水平。开发的系列产品获得广泛应用,用于铝合金轮毂的加工,打破了国外高级铝合金刀具在我国交通关键零部件加工中的垄断地位,对提高我国刀具的国际地位有积极影响,同时对我国交通关键零部件行业有着重要的意义。

孔加工刀具是较早被使用的切削加工工具之一,也是目前广泛应用的一种刀具。它主要用于在实体材料上加工出孔或扩大孔径,例如螺钉孔、销孔、齿轮内孔、箱体上的轴孔、机床主轴锥孔等。在机械加工中,孔加工约占总加工量的三分之一。成都工研所生产的机夹可转位硬质合金内排屑深孔钻具有使用寿命长、原材料消耗少的特点;采用高性能牌号的硬质合金,具有良好的切削性能;加工时切削用量大,动力消耗小;针对刀片采用表面改性处理,可提高切削效率和使用寿命;切削时,钻头的导向块和铁屑可保持良好的状态。 成都工具研究所有限公司的切削刀具提供系统的售后服务和技术支持。

抢钻因蕞初应用于抢管制造而得名,是一种有效的深孔加工刀具,其可加工材料范围很广,可以满足从玻璃纤维、特氟龙等塑料到铸铁、碳钢、铜、铝合金、合金钢、强度高的合金的深孔加工,被广泛应用于汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/治具工业及油压、空压工业等领域。工研所的机夹抢钻产品是以抢头结构形式不同与传统的合金抢钻区分的,机夹抢钻相较于合金抢钻有众多优势,刀具无需重磨,更换刀片和导向块即可,减少生产时间成本;刀片和导向块兼容多规格,刀具管理方便;切屑细小,排屑更稳定流畅;加工高效,相比焊接合金抢钻进给量可提高2-3倍;多种刀片牌号可满足不同材料的加工;特殊结构设计可加工交叉孔,盲孔,台阶孔等特殊深孔。机夹抢钻可根据客户的要求特殊定制。 切削刀具具有良好的耐磨性和抗冲击性,能够适应复杂的加工环境。四川碳化钨切削刀具

成都工具研究所有限公司致力于提供高质量的切削刀具解决方案。西南高精度切削刀具进口替代

工研所的石油管螺纹梳刀的设计考虑到稳定性和耐久性要求,能够在长时间的强度高的工作中保持稳定的性能,提高加工效率。使用工研所的石油管螺纹梳刀进行螺纹加工,可以提高加工精度,减少废品率和返修率,确保产品质量。刀具本身的对于石油管螺纹加工品质和切削性能至关重要,工研所的石油管螺纹梳刀的设计和制造严格遵循优化原则,确保其在加工过程中的稳定性和可靠性,采用先进的制造工艺,保证刀具的表面质量和耐磨性,延长刀具的使用寿命,降低生产成本。 西南高精度切削刀具进口替代

成都工具研究所有限公司的前身是“一机部科学研究院”,1956年创建于北京,是原国家机械工业部直属的我国机械行业的综合性工具科研开发机构,1965年内迁至成都。1998年经国家科技部批准,成为“国家精密工具工程技术研究中心”和“精密工具生产力促进中心”的依托单位。1999年转制为科技型企业,进入中国机械工业集团有限公司。荣获国家专精特新“小巨人”企业称号,获批高性能工具国家重点实验室,承担着国家和部、省级下达的大量重点科技攻关项目以及其它重大科研任务,担负着全国工具行业发展规划、行业标准、行业协会、质量监督检测、工具技术论文出版等行业技术及服务工作。

- 无锡可转位螺纹刀具采购 2026-03-07

- 成都高温合金切削刀具厂家推荐 2026-03-07

- 汽车加工刀片厂家 2026-03-06

- 成都齿轮刀具怎么卖 2026-03-06

- 厦门非标刀片采购 2026-03-06

- 湖南深沟球轴承类刀片采购 2026-03-06

- 苏州机床刀片供应 2026-03-06

- 株洲齿轮刀具采购 2026-03-06

- 山东浅槽加工数控刀具采购 2026-03-06

- 无锡地质扣刀片 2026-03-06

- 广东石油管螺纹刀片供应 2026-03-06

- 天津毛刺刀 2026-03-06