随着智能制造技术的不断发展和普及应用,薄板压铆工艺也在逐步向智能化方向发展。通过引入自动化生产设备和智能控制系统可以实现生产过程的自动化和智能化控制提高生产效率和产品质量降低人力成本和能耗水平。同时智能化生产还可以实现个性化定制和快速响应市场需求满足消费者对产品多样化和个性化的需求。薄板压铆工艺在安全性方面也具有明显优势。由于压铆连接形成的螺纹连接具有极高的强度和稳定性因此可以确保部件之间的紧密连接和可靠性能避免因连接松动或脱落而导致的安全事故发生。同时压铆工艺还可以实现无焊接连接避免了焊接过程中可能产生的火灾、炸裂等安全隐患提高了生产过程的安全性和可靠性。薄板压鉚技术有助于减轻成品的总重量。扬州薄板压鉚工艺

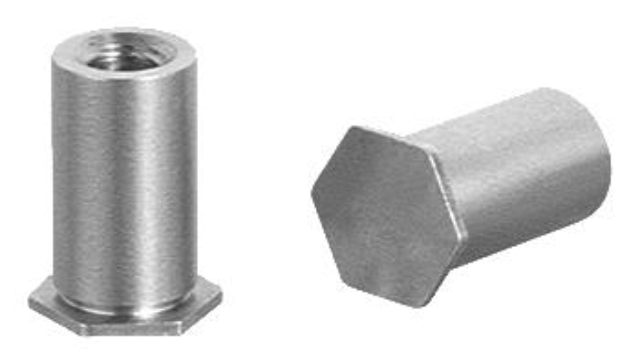

薄板压铆工艺将在制造业中发挥更加重要的作用。随着智能制造、绿色制造等先进理念的深入推广和实践应用,薄板压铆工艺也将不断升级和完善以满足更普遍的需求和应用场景。同时,企业还需注重人才培养和团队建设为行业的可持续发展提供有力保障。薄板压铆是一种普遍应用于钣金、通讯、电子电器等行业的紧固件连接方式。它利用专门用设备和模具,通过压力将压铆件牢固地嵌入薄板内,形成可靠且持久的连接。薄板压铆不仅简化了装配过程,还提高了产品的整体强度和稳定性。薄板压铆螺钉根据形状可分为花齿压铆螺钉和六角头压铆螺钉。花齿压铆螺钉因其头部下方的齿纹压花设计,能够快速、简便地嵌入薄板,形成牢固的外螺纹。南京六角薄头盲孔压铆螺柱市场报价薄板压鉚件对于减轻电脑机箱的重量,有着深厚的影响。

随着科技的不断进步和市场的不断发展变化以及消费者需求的日益多样化和个性化趋势日益明显突出显现出来!薄板压铆产品将会继续朝着高质量、高性能、高环保性、高智能化等方向发展进步提升水平提高级次增强竞争力扩大市场份额赢得更多消费者的青睐和信任支持!同时随着国际贸易的不断扩大和深化以及全球化趋势的日益加强明显突出显现出来!薄板压铆产品也将会在国际市场上展现出更加广阔的发展前景和巨大的市场潜力空间等待我们去挖掘和探索发现创造更多价值贡献社会造福人类!薄板压铆是一种在钣金加工中普遍使用的连接技术,主要用于连接薄板材料。它利用压铆螺钉等紧固件,通过专门用设备将紧固件压入预制的孔中,使紧固件与薄板材料形成牢固的连接。这种连接方式具有高效、便捷、牢固等优点,被普遍应用于通讯、电子、电器、汽车等领域。

薄板压铆螺钉通常采用碳钢和SUS304不锈钢两种材料。碳钢压铆螺钉在生产完成后需经过热处理和镀锌处理,以提高其耐腐蚀性和强度。不锈钢压铆螺钉则因其自身优良的抗腐蚀性,普遍应用于对环保要求较高的场合。此外,随着ROHS环保趋势的加强,越来越多的压铆螺钉采用环保原料生产。压铆螺钉的头部下方设计有齿纹压花,这是实现牢固连接的关键。当压铆螺钉被压入薄板孔内时,齿纹会与薄板基体产生咬合现象,从而形成一个牢固的外螺纹。这种设计不仅提高了连接的强度,还保证了连接的稳定性。薄板压铆的工艺流程包括开孔、放置压铆件、施加压力等步骤。首先,在薄板上开一个略大于螺纹的小孔;然后,将压铆螺钉或螺母放入孔内;之后,使用铆压设备在压铆件的头部均匀向下加压,直至压铆件完全嵌入薄板内并形成牢固的连接。铆接过程中需要精确控制力度和速度。

薄板压铆螺钉的连接原理是通过压力使螺钉头部下方的齿纹压花与薄板基体产生咬合现象,从而形成一个牢固的外螺纹。这种连接方式不仅简单快捷,而且连接强度可靠,能够满足各种复杂工况下的使用需求。在设计薄板压铆螺钉时,需要考虑基板的材质、厚度以及压铆件的型号和强度要求等因素。同时,还需要根据实际需求选择合适的压铆设备和模具,以确保压铆过程的顺利进行和连接质量的可靠性。为了提高薄板压铆螺钉的耐腐蚀性和美观度,通常需要对其进行表面处理。常见的表面处理方法包括镀锌、镀铬、喷涂等。这些处理方法能够有效地提高螺钉的耐腐蚀性能和使用寿命。压鉚过程中,铆钉在高压下被压入金属板中。铜陵六角压铆销钉厂家直销

薄板压鉚件对于提升产品的结构完整性有重要作用。扬州薄板压鉚工艺

随着科技的不断进步和市场需求的不断变化,薄板压铆螺钉的技术也在不断创新。例如,一些企业开始研发新型材料和涂层技术以提高压铆螺钉的耐腐蚀性和机械性能;还有一些企业则致力于开发更加智能化和自动化的生产设备以提高生产效率和产品质量。随着汽车、航空航天、电子电器等行业的快速发展,薄板压铆螺钉的市场需求也在不断增加。特别是在新能源汽车和智能网联汽车等新兴领域的发展推动下,对高性能、高可靠性的薄板压铆螺钉的需求更加迫切。目前市场上薄板压铆螺钉的生产企业众多,竞争态势激烈。为了在市场中脱颖而出,企业需要不断提升产品质量和服务水平;同时还需要加强技术创新和品牌建设以提高市场竞争力。扬州薄板压鉚工艺

薄板压铆是一种通过机械力将铆钉与薄板材料(通常厚度≤3mm)长久结合的连接工艺,其关键特性在于利用材...

【详情】不同材料的压铆特性差异明显,需针对性调整工艺参数。铝合金因塑性变形能力强、回弹小,成为压铆的常用材料...

【详情】压铆过程中的形变是动态的、多阶段的。初始阶段,上模接触薄板表面,压力集中于冲头边缘,材料开始向四周流...

【详情】模具是薄板压鉚工艺的关键工具,其设计需兼顾功能性与耐用性。模具的型腔形状需与产品连接部位完全匹配,以...

【详情】薄板压铆质量检测需覆盖外观、尺寸与性能三方面。外观检测通过目视或放大镜检查铆钉头部是否平整、无裂纹,...

【详情】薄板压铆的成本控制需从材料、设备、能耗与人工四维度优化。材料方面,通过优化铆钉设计减少用量,例如采用...

【详情】薄板压铆对于薄板材质有一定的要求。不同材质的薄板在压铆过程中表现出不同的特性。例如,金属薄板具有较好...

【详情】压铆工艺的持续改进需从材料、设备、模具与参数控制等多维度入手。材料方面,开发新型合金或复合材料可提升...

【详情】模具是薄板压铆工艺的关键工具,其设计需直接针对薄板特性进行优化。凸模形状需与铆钉头部轮廓匹配,例如半...

【详情】废弃物处理是薄板压铆工艺中环保要求的重要体现,其目的在于减少对环境的污染。薄板压铆过程中产生的废弃物...

【详情】实现薄板压鉚的关键设备是专门用于压力机,其设计需满足高精度、高稳定性的要求。压力机的压力系统需能够提...

【详情】