在注塑加工厂里中注塑新技术常常有很多,而在注塑加工中熔接痕产生的原因,塑料制品的熔接痕是射胶过程来自不同方向的熔融树脂在结合处未能完全融合而产生的。射胶过程中由于熔合处的两股树脂流并不会相互混合;因此温度越低,熔合痕就越明显,而且强度也会降低。相反温度越高,粘合力便会增强。熔合处粘合状况也取决于施加在该处的压力。保压越低,熔合就越差,强度也就越低。熔合是树脂的合流点,同时也可能是流动末端,塑料制品的熔接痕中,如果不在该位置很好地设置一个排气口来排出气体,则会使熔合的外观和强度恶化。改善措施:l)提高树脂温度、提高模具温度、提高注射压力及速度;加温2)注意分型面的排气,在熔接痕的产生处增加镶件、顶针也有利排气。3)选用合理的进胶位置,塑料制品开模前比较好做模流分析;4)增加工艺溢料排冷料,成型后再予以切断去除。5)尽量加粗缩短浇道系统,以改善走胶;6)毛面产品可以尽量选择粗的纹面,这样也有利于改善熔接痕。欢迎各界朋友莅临参观。云南热流道模具价格

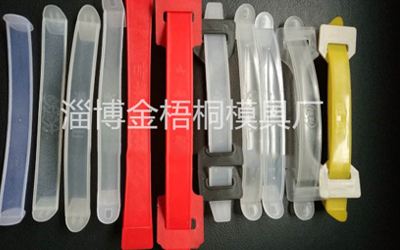

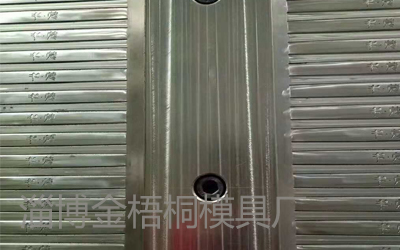

判断奶箱提手模具是否好用,可以参考以上方法,这对今后模具的选择有很大的帮助,模具好用了,自然它成型出来的产品会很精美。 塑料提手模具的每一处细节,哪怕是不太起眼的一个小部件,能关系着整个模具的使用效果,加工的时候更会注意这方面的细节: 怎样减少模具加工的收缩? 1、在塑料提手模具部件较厚位置,由于较厚区域的冷却速度要比周围区域慢得多。冷却速度不同导致收缩痕。 2、冷却流道设计、浇口类型、浇口尺寸可能产生多种效果。关于塑料提手模具设计的因素可能影响到收缩。 3、对于成型工人,调整加工条件是解决收缩问题的一种方法。填充压力和时间影响收缩。部件填充后,多余的材料继续填充到型腔中补偿材料的收缩。成型工人可以调整填充条件改善收缩痕。 改善收缩痕,从塑料提手模具的流道,浇口等改善,虽然一些小的物体对这方面的要求不高,不过在加工时,仍旧不能留痕迹,否则会影响使用效果。重庆叠层热流道模具模创模具诚信、尽责、坚韧。

具体原因分析如下:1.机台方面:(1)料筒、螺杆磨损或过胶头、过胶圈存在料流死角,长期受热而分解。(2)加热系统失控,造成温度过高而分解,应检查热电偶、发热圈等加热元件是否有问题。螺杆设计不当,造成个解或容易带进空气。2.模具方面:(1)排气不良。(2)模具中流道、浇口、型腔的磨擦阻力大,造成局部过热而出现分解。(3)浇口、型腔分布不平衡,冷却系统不合理都会造成受热不平衡而出现局部过热或阻塞空气的通道。(4)冷却通路漏水进入型腔。3.塑料方面:(1)塑料湿度大,添加再生料比例过多或含有有害性屑料(屑料极易分解),应充分干燥塑料及消除屑料。(2)从大气中吸潮或从着色剂吸潮,应对着色剂也进行干燥,比较好在机台上装干燥器。(3)塑料中添加的润滑剂、稳定剂等的用量过多或混合不均,或者塑料本身带有挥发性溶剂。混合塑料受热程度难以兼顾时也会出现分解。(4)塑料受污染,混有其它塑料。4.加工方面:(1)设置温度、压力、速度、背压、熔胶马达转速过高造成分解,或压力、速度过低,注射时间、保压不充分、背压过低时,由于未能获得高压而密度不足无法熔解气体而出现银纹,应设置适当的温度、压力、速度与时间及采用多段注射速度。。

注塑模具的工件表面状况:材料在机械加工过程中,表层会因热量、内应力或其他因素而损坏,切削参数不当会影响抛光效果。电火花加工后的表面比机械加工或热处理后的表面更难研磨,因此电火花加工结束前应采用电火花精修整,否则表面会形成硬化薄层。如电火花精修规准选择不当,热影响层的深度比较大可达。硬化薄层的硬度比基体硬度高,必须去除。因此比较好增加一道粗磨加工,为抛光加工提供一个良好基础。热处理工艺:如果热处理不当,钢材表面硬度不均或特性上有差异,会给抛光造成困难。抛光的技术:由于抛光主要是靠人工完成,所以人的技能目前还是影响抛光质量的主要原因。一般认为抛光技术影响表面粗糙度,其实好的抛光技术还要配合质量的钢材以及正确的热处理工艺,才能得到满意的抛光效果;反之,抛光技术不好,就算钢材再好也做不到镜面效果。钢材的品质:质量的钢材是获得良好抛光质量的前提条件,钢材中的各种夹杂物和气孔都会影响抛光效果。要达到良好的抛光效果,工件必须在开始机械加工时要注明抛光的表面粗糙度,当一件工件确定需要镜面抛光时,必须要选抛光性能好的钢材并且都经过热处理否则达不到预期的效果。模创模具推行现代化管理制度。

若要知道注塑模具的优化设计就必须知道挤压模具的类型与组装方式等,注塑模具组件一般包括模子、模垫以及固定它们的模支承或模架(在挤压空心制品时,模具组件还包括针尖,针后端,芯头等)。根据挤压机的机构和模座形式(纵动式,横动式和滚动式等)的不同,模具的组装方式也不一样。现在我们来看看注塑模具中挤压分类有哪几种方法?点,按模孔压缩区断面形状可分为流线形模和双锥模等。第二点,技被挤压的产品品种可分为棒材模、普通实心模、壁板模变断面型材和管材模、空心型材模等。第三点,技模孔数目可分为单7L模和多孔模。第四点,按挤压方法和工艺特点可分为热挤压模、挤压模、反挤压模、连续挤压模、水冷模、宽展模和立式挤压机用模等。冷挤压模、静液卧式挤压机用模。第五点,按模具结构可分为整体模、分辨模、可卸模、活动模、舌型组合模、平面分流组合模、镶嵌模、又架模、前置模和保护模等。第六点,按模具外形结构可分为带倒锥体的锥模、带凸台的圆什模、带正锥体的银模、带倒锥体的锥形“中间锥体压环模、带倒锥体的圆。地理位置优越,交通十分便利。云南热流道模具价格

模创模具始终以适应和促进发展为宗旨。云南热流道模具价格

塑料异型材挤出模具的设计有哪几方面?塑料异型材挤出模具不仅充分考虑制品截面、模塑料流动的非牛顿特性以及模型坯离模膨胀、牵引变形和冷却收缩、挤出机组性能、模塑料配方等综合作用的问题,还应重点考虑模具加工工艺可行性和工艺成本。模具设计人员设计的模具降除了满足客户要求外,还应比较大限度地降低成本,使单件效益比较大化。降低工艺成本的途径很多,如选材方面、型腔尺寸设计方面、结构设计方面以及结构标准化、系列化、通用方面等。(一)选材方面塑料异型材挤出模具材料除了应满足防腐、耐热、耐磨,还应有良好的加工、导热、表面硬度、足够的强度和刚性等。由于塑料异型材制品在挤出过程中易释放出化学腐蚀性物质,因此可以选择价格低廉的易切削钢,表面进行防腐耐磨处理,也可以直接选择1cr13、2cr13、3cr13、9cr18等不锈钢材料。前者材料成本低,模具表面粗糙度能达到,但对设计、加工工艺、质量控制以及管理水平要求很高,所以目前大多企业趋向选择后者。模具企业应积极与相关高新技术结合,提高设计、加工、质量控制和管理水平,降低不合格品率及废品率,减少试模、修模次数,这样就能降低工艺成本以及模具生产成本、经营管理成本。。云南热流道模具价格

淄博模创模具有限公司坚持“以人为本”的企业理念,拥有一支专业的员工队伍,力求提供更好的产品和服务回馈社会,并欢迎广大新老客户光临惠顾,真诚合作、共创美好未来。模创供应——您可信赖的朋友,公司地址:山东省淄博市张店区沣水镇张二村村委西300米路南第二排东首。

- 叠层热流道模具生产厂家 2025-02-16

- 浙江塑料热流道模具 2025-02-16

- 广东塑胶热流道模具制造厂 2025-02-16

- 北京塑胶热流道模具厂家 2025-02-16

- 重庆叠层热流道模具 2025-02-15

- 山西塑料热流道模具加工厂 2025-02-15

- 莱芜叠层热流道模具配件 2025-02-15

- 云南叠层热流道模具生产厂家 2025-02-15