挤压式模具规格的标准化与定制化并存,为不同行业带来了灵活多样的解决方案。在航空航天领域,高标准的挤压模具规格确保了关键零部件的轻质化、强度高和耐腐蚀性,是构建安全、高效飞行器不可或缺的一环。同时,针对特殊应用场景,如深海探测器的耐压壳体,需要定制化的挤压模具规格来满足极端环境下的性能要求。这种定制化不仅体现在模具结构的设计上,还包括对材料选择、热处理工艺等全方面的优化,以确保产品能够经受住深海高压、低温等恶劣条件的考验。因此,挤压式模具规格的精确把控与持续创新,是推动工业制造迈向更高水平的重要动力。模具是生产中不可或缺的工具,它能够确保产品的一致性和准确性。河源五金模具制造

随着工业4.0时代的到来,冲孔模具冲头的规格设计也融入了更多智能化元素。通过CAD/CAM软件,工程师可以精确模拟冲裁过程,优化冲头形状与尺寸,减少试模次数,提高设计效率。同时,智能传感器和数据分析技术的应用,使得冲头在使用过程中能够实时监测其磨损状态、温度变化等关键参数,为及时更换冲头、调整工艺参数提供科学依据,从而进一步提升生产线的自动化水平和产品质量稳定性。这种基于大数据与智能技术的冲头规格优化,正引导着冲孔模具行业向更高效、更精确的方向发展。厦门五金件冲压模具生产公司模具的动态模拟和分析可以帮助优化设计和提高生产效率。

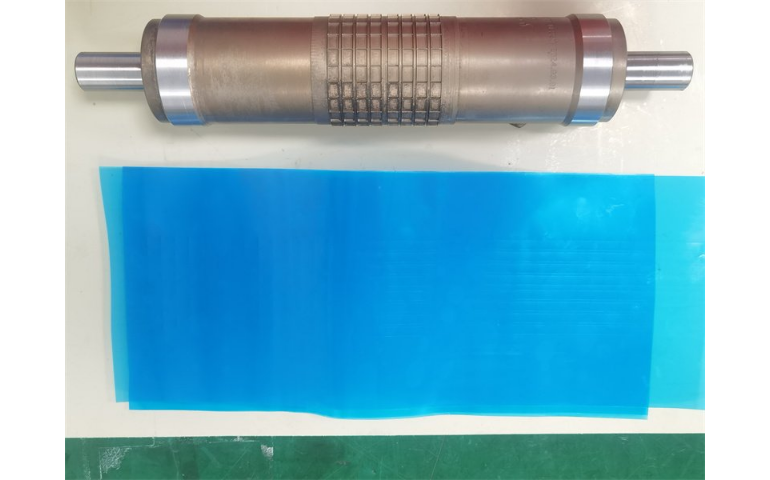

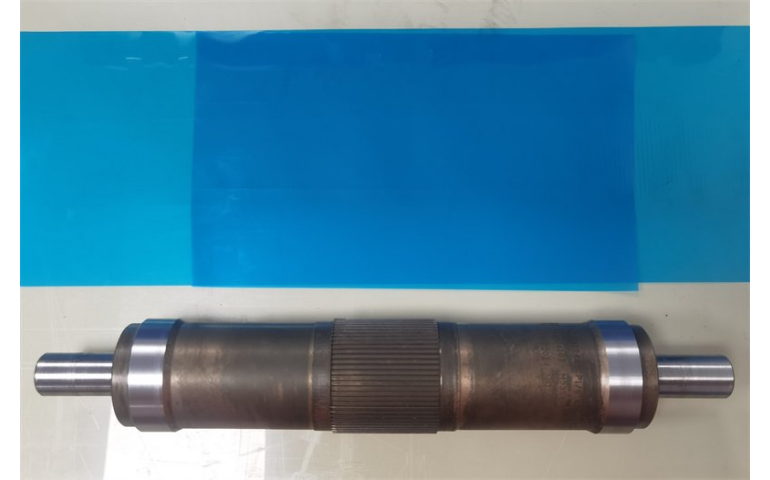

圆压圆模切辊刀模具在包装印刷、纸品加工及标签制造等行业中扮演着至关重要的角色。这类模具规格多样,通常根据产品的具体需求进行定制,包括辊体直径、模切刀形状、刃口精度以及硬度等关键参数。高精度的圆压圆模切技术能够实现快速、连续的模切作业,不仅提高了生产效率,还保证了模切边缘的平整度和精确度。模具采用好的合金钢或硬质合金材料制成,经过精密加工和热处理,确保了模具的耐用性和使用寿命。圆压圆模切辊刀模具的设计还考虑到了易更换性和维护便捷性,方便用户根据生产需求快速调整或更换模具,以适应不同产品的加工需求。

在包装与印刷行业中,空气孔的模切辊模具规格是确保产品质量与生产效率的关键要素之一。这些精密模具的设计需严格遵循产品形状、尺寸及材料特性,特别是针对含有透气孔设计的包装材料,如食品包装袋、医用透气膜等。模切辊上的空气孔模具不仅要精确控制孔径大小、分布密度,还需确保孔型边缘光滑无毛刺,以避免在高速模切过程中产生破损或影响透气性能。模具材质常选用高硬度、耐磨损的合金钢或硬质合金,通过精细的CNC加工与热处理工艺,达到长期稳定运行且维护成本低的要求。针对特定应用,如需要调节透气量的产品,还需定制化设计空气孔的尺寸与排列模式,以满足多样化的市场需求。模具的智能制造和云计算可以实现生产数据的实时分析和优化。

在制造业的精密领域,高精度模具规格扮演着至关重要的角色。它们不仅是产品质量的基石,更是技术创新与工艺进步的直接体现。每一件高精度模具的设计、制造与检验,都需严格遵循既定的规格标准,从微米级的尺寸控制到复杂曲面的精确塑造,无不考验着工程师的智慧与制造设备的极限。这样的模具能够确保生产出的零部件具有极高的尺寸一致性和表面光洁度,普遍应用于汽车、航空航天、医疗器械及电子通讯等高精度要求的行业。随着智能制造和3D打印技术的不断发展,高精度模具的制造周期进一步缩短,设计自由度大幅提升,为行业带来了前所未有的发展机遇。模具的设计和制造是一个复杂的过程,需要专业技能和经验。河源五金模具制造

模具的智能制造和工业4.0可以实现生产过程的自动化和智能化。河源五金模具制造

在高科技产品的制造过程中,高精度模具的应用尤为普遍且不可或缺。无论是智能手机中精密的元器件外壳,还是医疗器械中微小而复杂的结构件,都需要依赖高精度模具来实现高效、准确的批量生产。这些模具不仅要求极高的尺寸精度和形状精度,还需具备优异的耐磨性、耐腐蚀性和热稳定性,以应对不同材料和工艺条件下的挑战。为了满足这些严苛要求,制造商们不断探索新材料、新工艺的应用,如硬质合金、陶瓷以及纳米复合材料等,以进一步提升模具的性能和使用寿命。同时,通过精密检测与质量控制体系的建立,确保了每一套高精度模具都能达到甚至超越客户的期望标准。河源五金模具制造