在包装与印刷行业中,空气孔的模切辊模具规格是确保产品质量与生产效率的关键要素之一。这些精密模具的设计需严格遵循产品形状、尺寸及材料特性,特别是针对含有透气孔设计的包装材料,如食品包装袋、医用透气膜等。模切辊上的空气孔模具不仅要精确控制孔径大小、分布密度,还需确保孔型边缘光滑无毛刺,以避免在高速模切过程中产生破损或影响透气性能。模具材质常选用高硬度、耐磨损的合金钢或硬质合金,通过精细的CNC加工与热处理工艺,达到长期稳定运行且维护成本低的要求。针对特定应用,如需要调节透气量的产品,还需定制化设计空气孔的尺寸与排列模式,以满足多样化的市场需求。模具制造需要合理的成本控制和管理,以提高企业的竞争力。广州铝材冲压模具设计

在精密压铸模具的制造过程中,规格不仅是一串数字或尺寸标注,它是工程师智慧的结晶,是技术创新与实践经验的完美结合。为了满足不同行业对精密零部件的多样化需求,模具规格的制定需充分考虑产品的使用环境、功能特性及后续加工需求。例如,在汽车制造业中,精密压铸模具的规格需精确控制零部件的壁厚均匀性,以提高车辆的燃油效率和安全性;而在电子产品领域,则更注重模具规格对微小细节的再现能力,以确保电子元件的精确对接与稳定性能。因此,精密压铸模具规格的定制,是对制造工艺极限的不断探索与突破,是推动制造业向更高层次发展的关键所在。广西圆压圆模切辊刀模具销售模具的智能制造和物联网可以实现生产设备的远程控制和优化。

模具规格的多样性也反映了市场需求的多元化趋势。从日常生活中的塑料制品到高科技领域的精密仪器,不同行业、不同应用场景对模具规格的要求千差万别。这要求模具制造商具备高度的灵活性和创新能力,能够快速响应市场变化,提供定制化的模具解决方案。例如,在消费电子领域,随着产品迭代速度加快,模具规格需要频繁调整以适应新设计、新材料的应用。同时,环保法规的日益严格也促使模具规格设计中更加注重材料的可回收性和生产过程的节能减排。因此,模具规格的灵活定制与绿色设计,成为了模具行业适应市场需求、实现可持续发展的关键路径。

专业压铸模具规格还体现了对生产自动化与智能化的高度适应性。随着工业4.0时代的到来,压铸模具的规格设计越来越注重与自动化生产线的无缝对接。比如,模具的接口设计需符合机器人手臂的抓取标准,便于实现自动装模、取件等操作;同时,模具内部可集成传感器与智能控制系统,实时监测压铸过程中的温度、压力等关键参数,并通过数据分析优化生产流程,提高生产效率和产品质量稳定性。这种高度定制化的模具规格,不仅满足了现代制造业对高效、精确、灵活生产的需求,也为压铸行业的转型升级提供了强有力的技术支撑。模具制造行业需要不断创新和改进,以适应市场需求的变化。

五金件冲压模具规格是制造业中不可或缺的重要参数,它直接决定了冲压件的质量、精度以及生产效率。在设计五金件冲压模具时,需根据产品的具体尺寸、形状、材料厚度及所需公差等因素,精确制定模具的各项规格。这包括但不限于模具的闭合高度、工作尺寸、型腔深度、冲头与凹模的配合间隙、卸料机构的设计等。合理的模具规格不仅能保证冲压过程的顺利进行,减少材料浪费,还能明显提升产品的合格率和生产安全性。因此,企业在定制五金件冲压模具时,应充分与模具制造商沟通,明确产品要求,确保模具规格的科学性与实用性,以支持大规模、高精度、高效率的五金件生产。模具的制造需要严格的质量控制和检验。广西圆压圆模切辊刀模具销售

模具的标准化和模块化可以降低设计和制造成本。广州铝材冲压模具设计

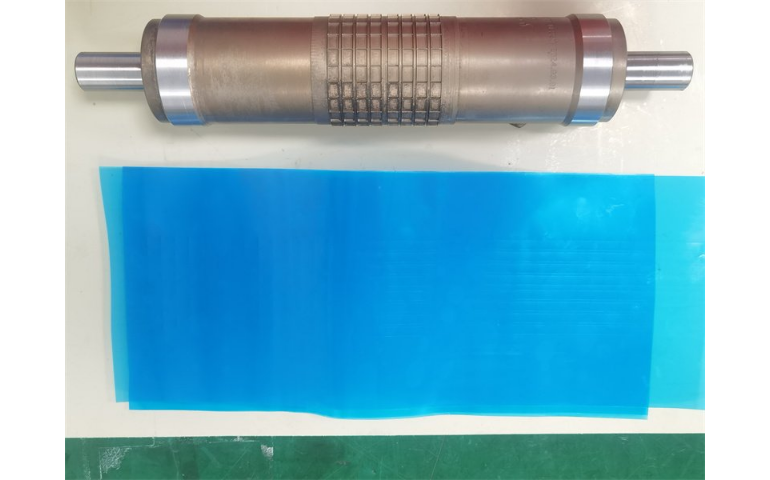

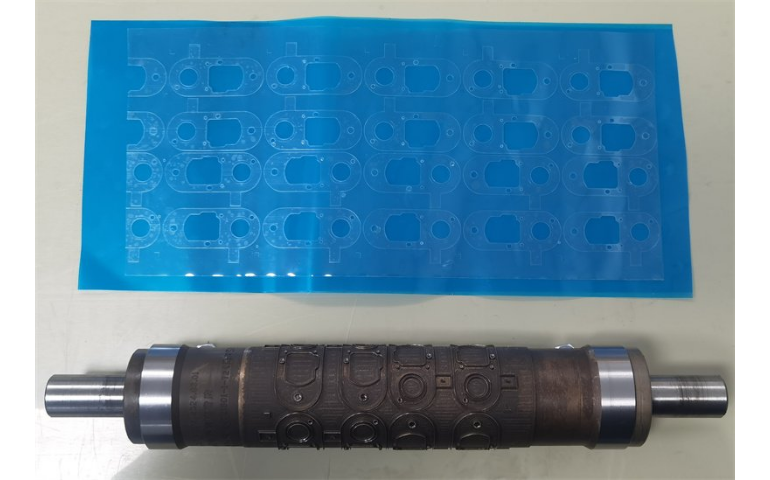

圆压圆模切辊刀模具在包装印刷、纸品加工及标签制造等行业中扮演着至关重要的角色。这类模具规格多样,通常根据产品的具体需求进行定制,包括辊体直径、模切刀形状、刃口精度以及硬度等关键参数。高精度的圆压圆模切技术能够实现快速、连续的模切作业,不仅提高了生产效率,还保证了模切边缘的平整度和精确度。模具采用好的合金钢或硬质合金材料制成,经过精密加工和热处理,确保了模具的耐用性和使用寿命。圆压圆模切辊刀模具的设计还考虑到了易更换性和维护便捷性,方便用户根据生产需求快速调整或更换模具,以适应不同产品的加工需求。广州铝材冲压模具设计