超压力换流变压器铁芯的直流偏磁抑制设计很关键。在铁芯柱上专门设置直流去磁绕组,其匝数为原线圈的1/20,采用漆包铜线绕制,通过可控硅桥式整流电路实现直流分量实时补偿,响应时间小于10ms,可将铁芯磁密波动严格把控在以内。采用五柱式结构设计,中间三柱为主磁路,两侧旁柱截面积为主柱的60%,为直流磁通提供此为通路,减少主磁路饱和风度。硅钢片选用高饱和磁密牌号,其饱和磁感应强度达,在10%直流偏磁条件下仍不饱和,磁导率保持率超过80%。装配时在铁轭与夹件之间设置5mm厚坡莫合金磁分路片,其初始磁导率μi>80000,可分流20%的直流磁通,降低主磁路负担。为验证设计有效性,需通过±5%直流偏磁试验,在不同偏磁工况下测量空载电流波形,其畸变率(THD)不超过8%,且铁芯各部位温升均在设计限值内。 互感器铁芯的叠压系数影响磁性能?吉林新能源汽车互感器铁芯均价

互感器铁芯的铁氧体烧结气氛把控。采用氮气保护烧结(氧含量<50ppm),烧结过程中氧气分压需≤10⁻⁴Pa,防止铁氧体氧化(氧化会使磁导率下降30%)。升温速率5℃/min,在900℃时保温2小时(脱除杂质),1350℃时保温4小时(晶粒生长),降温速率3℃/min至600℃后随炉冷却。烧结后铁氧体密度需≥³,确保磁性能稳定。互感器铁芯的线圈绕制对磁路的影响。线圈绕制需均匀(匝数误差≤),与铁芯的同心度偏差≤,避免磁场偏移导致误差增大(偏差1mm可能使误差增加)。绕线张力把控在1-3N(根据线径调整),防止过紧导致铁芯变形(变形量≤)。对于多绕组铁芯,各绕组间的距离偏差≤,确保磁场耦合均匀。 吉林互感器铁芯均价互感器铁芯的磁路设计需减少漏磁;

互感器铁芯的端子拉力测试。对铁芯引出端子施加轴向拉力(10N,持续1分钟),位移量≤,无松动、断裂现象。测试后端子与铁芯间绝缘电阻≥100MΩ(500V兆欧表),确保接线可靠性,避免振动导致的接触不良。互感器铁芯的盐雾交变测试。按GB/T标准,进行盐雾(5%NaCl,35℃,2h)→干燥(60℃,2h)→湿润(40℃,95%RH,2h)循环,共50个循环。测试后铁芯:锈蚀面积≤5%,绝缘电阻≥初始值的70%,误差变化≤1%。该测试模拟沿海潮湿气候,验证铁芯耐候性。

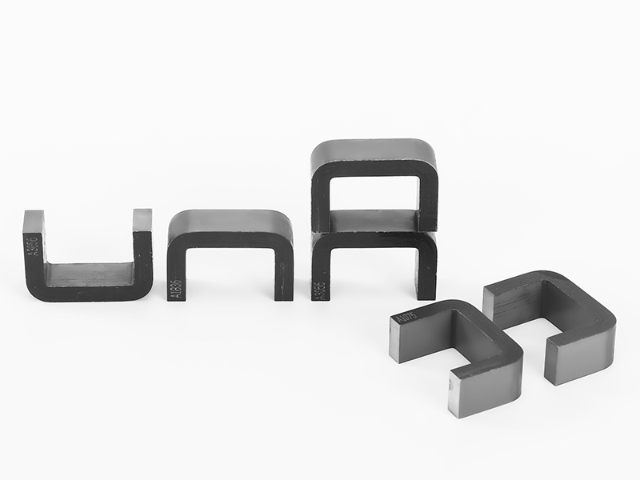

电流互感器铁芯的材料选择需兼顾磁导率与饱和特性。在50Hz工频下,冷轧取向硅钢片的磁导率可达8000-10000,能满足大多数计量场景需求,其饱和磁感应强度约,在短路电流冲击时不易饱和。对于需要测量大电流的互感器,会选用厚的硅钢片,叠片系数把控在以上,减少磁路气隙。表面绝缘涂层采用半有机绝缘膜,厚度μm,在100℃以下能保持稳定的绝缘性能,避免片间短路产生涡流。这类铁芯多为环形结构,内径与外径比把控在,使磁场分布更均匀,误差把控在允许范围内。 互感器铁芯的磁隔离可减少外界干扰!

互感器铁芯的振动加速度测试。采用电磁振动台,在10-2000Hz频率范围内扫频,加速度15g,三个轴向各测试1小时。测试过程中实时监测铁芯电感值(变化率≤2%)和噪声(≤70dB),测试后检查结构完整性(无松动、变形),误差变化≤。该测试模拟极端运输和运行环境,验证铁芯机械可靠性。海上风电互感器铁芯的附着设计。铁芯外壳采用铜镍合金(Cu70/Ni30),表面经电解抛光(Ra≤μm),减少海洋附着(附着量≤5g/m²/年)。壳体底部设置防沉板(厚度5mm),涂覆防污漆(含铜粉20%),在盐雾环境中,铁芯腐蚀速率≤/年,满足20年设计寿命。 互感器铁芯的加工设备需定期校准;吉林互感器铁芯均价

互感器铁芯的使用年限需定期评估?吉林新能源汽车互感器铁芯均价

电子式互感器铁芯的低功耗设计适应数字化需求。采用纳米晶合金材料,磁滞损耗≤,在额定工况下,铁芯功耗<,比传统硅钢片铁芯降低70%。铁芯尺寸小型化(直径<30mm),与Rogowski线圈配合使用,输出信号经数字化处理后,误差≤。通过优化磁路,铁芯的响应时间<10μs,满足电子式互感器的速度测量要求。在智能电网中,这类铁芯的温漂系数≤50ppm/℃,确保数字信号稳定。互感器铁芯的振动噪声把控需符合要求。磁致伸缩系数<3×10⁻⁶的硅钢片可使噪声降低5-8dB,铁芯夹紧力把控在8-12N/cm²,过松会导致振动加剧,过紧则增加应力噪声。在铁芯与外壳之间加装10mm厚的吸音棉(密度64kg/m³),噪声可再降低10dB。在居民区安装的互感器,1米处噪声应≤55dB(夜间),通过调整铁芯固有频率(避开100Hz倍频),减少共振噪声。 吉林新能源汽车互感器铁芯均价