- 品牌

- 工研

- 工件材质

- 不锈钢,金属,铝合金,铝,钢材,铁材,钢,铜,铁

- 类型

- 发黑

- 加工贸易形式

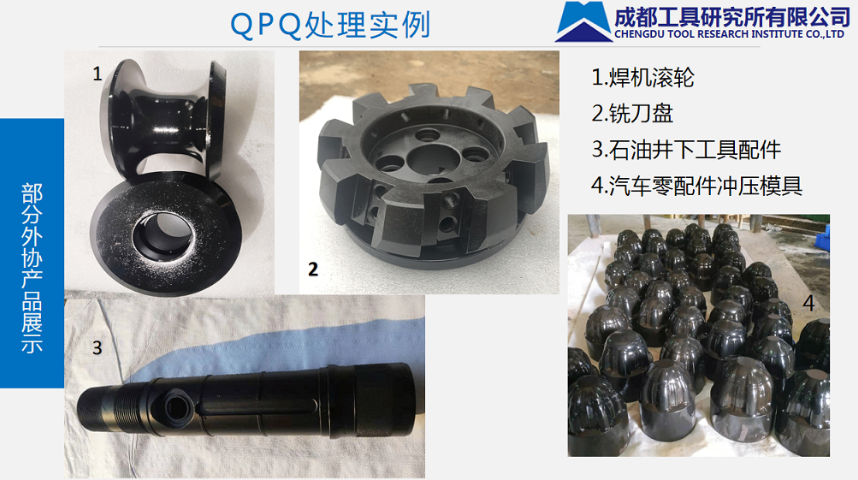

- 来料加工,提供QPQ**盐;QPQ生产整体解决方案;工艺开发;技术培训

- 厂家

- 成都工具研究所

QPQ 表面处理技术能为各类设备部件提供长期、持久且具有冶金级可靠性的抗腐蚀防护。针对化工、海洋、湿热等严苛环境中常见的酸碱、高浓度盐雾、有毒气体和有机溶剂等强腐蚀性介质,QPQ 在金属基体表面形成独特的复合防护层。该结构由外层的致密氧化膜和紧随其下的高硬度氮化层构成,实现了硬度与耐蚀性的完美结合。氧化膜作为第1道防线,具有优异的化学惰性,能有效阻隔腐蚀介质侵入;下方的氮化层则与基体形成渐变过渡,有效延缓腐蚀向内部基体的蔓延速度。这种多层次、高致密度的冶金复合结构,确保部件在长期接触苛刻环境时仍能保持关键的结构完整性和精确的几何尺寸,明显降低了因腐蚀导致的设备故障风险。QPQ 处理带来的可靠性,不仅提升了化工生产线的连续运行可靠性,更帮助企业减少了高昂的维护和备件更换成本。QPQ表面处理技术的处理温度需严格控制,以避免对工件基体的力学性能产生不利影响。重庆摩托车QPQ代处理

化工QPQ处理可降低设备的全周期运营成本。化工设备的运营成本包括设备购置、维护、停机损失等多方面,普通处理的部件因寿命短、故障率高会增加长期投入。QPQ处理通过提升部件的抗腐蚀性、耐磨性和抗疲劳性,大幅延长了部件的更换周期,减少了因故障导致的非计划停机次数。同时,处理后的部件性能稳定,可延长维护间隔,降低维护过程中的人工、备件消耗以及停机带来的生产损失。这种全周期成本控制不仅能直接减少企业的运营支出,还能提高设备的有效运行时间,提升化工生产的连续性与经济性,为企业在市场竞争中创造成本优势。北京曲轴QPQ服务费用QPQ表面处理技术对工件的预处理要求较高,需确保表面无油污与锈蚀等杂质。

QPQ防腐可增强对多种腐蚀介质的抵御力。不同环境中的腐蚀介质成分复杂,包括酸碱溶液、盐雾、工业废气等,单一防腐处理难以应对多样化的腐蚀威胁。QPQ防腐形成的防护层具有良好的化学稳定性,能同时抵抗酸性介质的侵蚀、碱性溶液的溶解以及盐离子的电化学腐蚀,还能抵御高温环境下的氧化腐蚀。这种广谱的抗腐蚀能力使处理后的金属表面在多种腐蚀介质共存或交替出现的环境中保持稳定,避免因介质类型变化导致的防护失效,为金属材料在复杂腐蚀环境中的应用提供全方面保障。

化工QPQ处理可提升部件表面的抗磨损耐久性。化工设备中的搅拌轴、阀门阀芯等部件需在介质中持续运动,与介质或其他部件的摩擦易导致表面磨损,普通处理的耐磨层易因磨损速度过快失去保护作用。QPQ处理形成的硬化层硬度高且与基体结合紧密,能在长期摩擦过程中保持表面形态稳定,减少因磨损产生的材料损耗。这种持久的抗磨损性能可维持部件与配合件之间的间隙精度,避免因间隙过大导致的介质泄漏或混合不均,确保表面在长期使用中保持良好的摩擦学性能,为化工生产过程中的物料输送、搅拌等环节提供稳定的表面条件,减少因磨损引发的生产效率下降问题。QPQ表面处理技术能减少工件表面的摩擦系数,提升其在滑动接触中的润滑效果。

机车QPQ处理能明显增强部件的表面光滑度。机车的传动系统、制动系统等关键部位的部件,其表面光滑度对运行性能有着重要影响。QPQ处理过程中的特殊工艺,可大幅降低部件表面的粗糙度,使表面更加平整光滑。这种高光滑度的表面能减少部件在相对运动时的摩擦阻力,降低能量损耗,同时减少因摩擦产生的热量,避免部件因过热而出现性能下降。此外,光滑的表面还能减少杂质的附着,降低部件被磨损或腐蚀的风险,确保部件在长期使用中保持良好的运行状态,提升机车相关系统的工作效率和可靠性。QPQ表面处理技术的盐浴成分需保持稳定,定期调整以维持其活性与处理能力。武汉机车QPQ

QPQ表面处理技术形成的表面层具有良好的抗高温氧化能力,适用于一定温度环境下的工作场景。重庆摩托车QPQ代处理

QPQ液体氮化可充分发挥低温处理的优势。液体氮化通常在较低温度下进行,避免了高温处理对零件基体性能的不利影响,不会导致基体晶粒粗大或韧性下降。这种低温特性使零件在获得高硬度表面层的同时,能保持基体原有的良好韧性,实现表面硬而心部韧的性能组合,减少因表面处理导致的零件脆性增加问题。同时,低温处理降低了零件的热变形风险,对于尺寸精度要求高的零件,能有效维持其初始的几何精度,减少后续校形工序,确保零件在装配和使用过程中保持良好的配合性能,提升整体设备的运行精度。重庆摩托车QPQ代处理

- 厦门模具QPQ液体氮化 2026-01-04

- 上海机床QPQ代加工 2026-01-04

- 武汉金属表面QPQ液体氮化 2026-01-04

- 湖北模具QPQ服务费用 2026-01-04

- 东莞零件QPQ防腐 2026-01-04

- 苏州QPQ液体氮化 2026-01-04

- 成都机床QPQ防腐 2026-01-04

- 苏州石油QPQ液体氮化 2026-01-03

- 杭州航空航天QPQ服务多少钱 2026-01-03

- 成都机床QPQ服务报价 2026-01-03

- 江苏铝合金QPQ表面处理 2026-01-02

- 广东凸轮轴QPQ解决方案 2026-01-02