- 品牌

- 普林电路,深圳普林,深圳普林电路

- 型号

- 高多层精密电路板、盲埋孔板、高频板、混合层压板、软硬结合板等

- 表面工艺

- 喷锡板,防氧化板,沉金板,全板电金板,插头镀金板

- 基材类型

- 刚挠结合线路板,刚性线路板,挠性线路板

- 基材材质

- 有机树脂类覆铜板,金属基覆铜板,陶瓷基覆铜板,多层板用材料,特殊基板

- 层数

- 多层,单面,双面

- 绝缘树脂

- 酚醛树脂,氰酸酯树脂(CE),环氧树脂(EP),聚苯醚树脂(PPO),聚酰亚胺树脂(PI),聚酯树脂(PET),聚四氟乙烯树脂PTFE

- 增强材料

- 复合基,无纺布基,玻纤布基,合成纤维基

- 阻燃特性

- VO板,HB板,94V0

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 热冲击性

- 288摄氏度*10秒,三次

- 成品板翘曲度

- 0.75

- 产地

- 中国

- 基材

- 铝,铜,FR4、CEM1、FR1、铝基板、铜基板、陶瓷板、PI

- 机械刚性

- 刚性,柔性

- 绝缘材料

- 金属基,陶瓷基,有机树脂

- 绝缘层厚度

- 薄型板,常规板

- 产品性质

- PCB板

先进的加工检测设备为保障电路板的品质和性能提供了坚实的支持:

1、高精度控深成型机:

该设备专为台阶槽结构控深铣槽加工而设计,确保制造过程中的精度和质量。

2、特种材料激光切割机:

针对特殊材料外形加工而设计,提供准确而高效的切割解决方案。

3、等离子处理设备:

用于处理高频材料孔壁的除胶操作,如PTFE和陶瓷填充材料,确保高频性能的稳定性。

4、先进生产设备:

包括LDI激光曝光机、OPE冲孔机、高速钻孔机、自动V-cut设备、Plasma等离子除胶机、真空树脂塞孔机、奥宝AOI、正业文字喷印机、大族CNC(控深)等,为生产提供高效而精密的工具。

5、可靠性检验设备:

采用孔铜测试仪、阻抗测试仪、ROHS检测仪、金镍厚测试仪等20多种设备,以确保电路板的可靠性和安全性能。

6、自动电镀线:

确保镀层一致性和可靠性,提高产品质量。

7、先进设备应用:

使用奥宝AOI监测站、日本三菱镭射钻孔机、中国台湾RUIBAO等离子整孔机、恩德成型机、日本億玛测试机等先进设备,满足高多层、高精密安防产品的生产需求。

8、100%经过进口AOI检测:

减少电测漏失,确保电源产品电感满足客户设计要求。

9、专项阻焊工艺:

配备自动阻焊涂布设备和专项阻焊工艺,以确保产品的安全性能达到高水平。 高性能的光电板PCB,抗高温、湿度、化学腐蚀,保障系统在复杂环境中长期稳定运行。上海4层电路板制造商

普林电路能够在复杂电路板制造领域中提供多方面支持,主要是因其在电路板制造过程中有以下优势:

1、超厚铜增层加工技术:能够实现0.5OZ到12OZ的厚铜板生产,为产品设计提供了更大的电流承载能力。

2、压合涨缩匹配设计、真空树脂塞孔技术:满足电源产品多次盲埋孔设计要求,真空树脂塞孔技术有助于避免空气困留,提高了产品的密封性和防潮性。

3、局部埋嵌铜块技术:用于高散热性设计,通过在电路板中埋嵌铜块来增加散热能力。

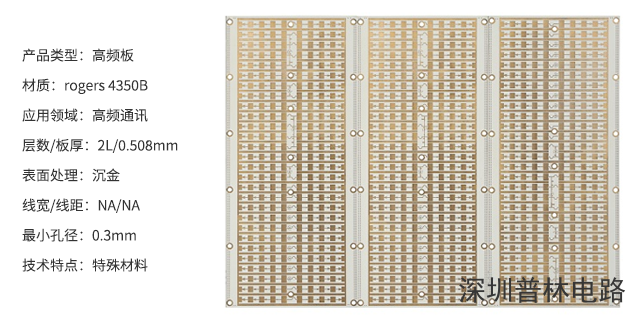

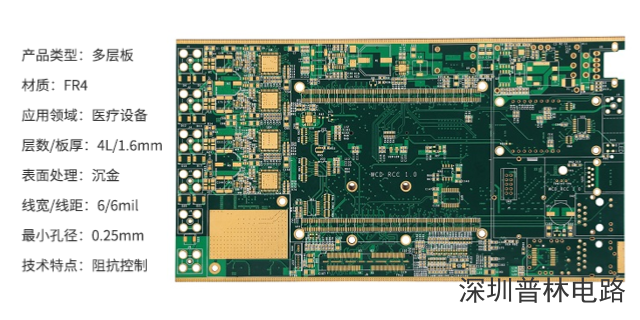

4、成熟的混合层压技术:可以满足不同材料的混合压合需求,包括FR4、rogers、Arlon、PTFE等,确保产品性能在前沿水平。

5、多年通讯产品加工经验:在无线通讯、网络通讯等产品的加工方面积累了丰富经验,了解并满足不同类型产品的制造需求。

6、可加工层数30层:具备处理复杂电路结构的能力,满足多层、高密度电路板的需求。

7、高精度压合定位技术:通过高精度的压合定位,确保多层PCB的制造品质,提高了电路板的稳定性和可靠性。

8、多种类型的刚挠结合板工艺结构:适应不同通讯产品的三维组装需求,提供更灵活的设计选择。

9、高精度背钻技术:满足产品信号传输的完整性设计要求,确保在高频率应用中信号传输的稳定性。 深圳软硬结合电路板加工厂在PCBA生产过程中,我们严格执行质量控制,确保产品经过严密测试,达到出色的性能和可靠性。

普林电路以高标准定义了电路板的外观和修理标准,为整个制造过程注入了精益求精的态度。

在面向市场的过程中,明确定义外观标准有助于确保电路板在审美和质量上达到预期水平,迎合市场的不断变化和挑战。

此外,规定明确的修理要求不仅减少了制造过程中的错误,还有助于降低后续维修的成本。缺乏外观和修理标准的定义可能导致电路板在生产过程中出现多种表面问题,如擦伤和小损伤,需要进行修补和修理。虽然这些问题可能不会影响电路板的正常工作,但它们却会对产品的整体外观和市场接受度产生负面影响。

此外,缺乏清晰的修理要求可能会导致不规范的修理方法,从而进一步影响电路板的外观和性能。除了肉眼可见的问题外,这种不明确还可能隐藏一些潜在的风险,这些风险可能对电路板的组装和实际使用中的性能产生负面影响,增加了潜在的故障风险。

因此,通过制定明确的外观和修理标准,普林电路致力于提供高质量、外观完美的电路板,为客户提供可靠的解决方案。

普林电路在PCB电路板制造领域的全产业链实力和专业水平体现在以下方面:

1、一体化生产:公司拥有完整的产业链,包括PCB制板厂、SMT贴片厂和电路板焊接厂。这种一体化的生产结构使得公司能够更好地协调各个环节,提高生产效率,确保产品质量。

2、熟悉各种生产参数:公司对各种生产参数有深入的了解,这包括PCB制板、SMT贴片和电路板焊接等关键环节。这使得公司能够在生产过程中精确控制参数,确保产品的稳定性和可靠性。

3、流程严谨、设计规范:公司注重流程的严密性和设计的规范性,确保每个生产环节都按照标准工艺要求进行。这有助于提高生产效率,降低生产中的错误率,从而确保产品的一致性和高质量。

4、符合主流PCB板厂和装配厂商的工艺要求:公司的设计和制造流程符合主流PCB板厂和装配厂商的工艺要求。这保证了公司的产品在市场上的通用性和竞争力,使其能够满足不同客户的需求。

5、考虑研发和量产特性:公司的设计参数不仅适用于研发阶段,还充分考虑了量产的特性。这体现了公司对产品整个生命周期的多方面考虑,确保产品从设计到量产都能够保持高水平的性能和稳定性。 普林电路生产制造陶瓷电路板,传输稳定,普遍用于高频电子产品。

在PCB电路板制造中,我们对每一种表面处理方法的使用寿命进行严格控制,这样的做法对于确保电路板的稳定性和可靠性非常重要。

不同的表面处理方法具有不同的使用寿命,而老化的表面处理可能导致焊锡性能的变化,影响焊点的附着力和稳定性。通过维持表面处理的一致性,我们能够防止焊锡性能的不稳定性,从而减少因焊接问题而引发的电路板可靠性问题。

另外,控制使用寿命还有助于减少潮气入侵的风险。老化的表面处理可能会导致电路板表面发生金相变化,从而影响焊锡性能。这不仅可能导致焊点不牢固,还增加了潮气侵入的风险。潮气侵入可能引起电路板的分层、内层和孔壁分离,甚至导致断路等问题。通过控制每一种表面处理方法的使用寿命,我们能够有效地预防潮气侵入,减少在组装和使用过程中可能出现的问题。

如果不严格控制表面处理的使用寿命,可能会带来严重的风险。焊锡性能的不稳定性和潮气侵入可能导致电路板在长期使用中出现可靠性问题,增加了维修成本,并可能对产品的性能和可靠性产生严重影响。因此,对于每一种表面处理方法的使用寿命进行精确控制,是确保电路板长期稳定运行的关键步骤。 PCB电路板是电子产品的重要组成部分,普林电路秉持专业、创新的理念,为客户提供理想的解决方案。深圳软硬结合电路板加工厂

深圳普林电路关注环保与安全,倡导电路板制造的绿色生产方式,确保产品符合环境标准。上海4层电路板制造商

我们对于塞孔深度提出了详细的要求,这不仅是为了确保高质量的塞孔,还能明显降低在组装过程中出现失败的风险。适当的塞孔深度是保证元件或连接器能够可靠插入的关键,从而降低了组装中可能发生的不良连接或故障的可能性。这一举措显著提高了电路板的可靠性和性能。

如果塞孔深度不足,孔内可能残留着沉金流程中的化学残渣,这可能引发焊接质量等问题,对可焊性产生负面影响。此外,孔内可能会积聚锡珠,在组装或实际使用中,这些锡珠可能会飞溅出来,导致潜在的短路问题,进一步增加了风险。

因此,对塞孔深度进行清晰的规定是确保电路板在组装和实际使用中保持可靠性和性能的关键步骤。适当的塞孔深度不仅有助于减少潜在问题的风险,还能够确保产品的质量和可靠性得到充分优化。 上海4层电路板制造商

- 深圳双面电路板抄板 2024-11-29

- 浙江高频高速电路板厂 2024-11-29

- 江苏医疗电路板公司 2024-11-29

- 广东印制电路板供应商 2024-11-29

- 江苏医疗电路板板子 2024-11-29

- 河南双面电路板制造商 2024-11-29