- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

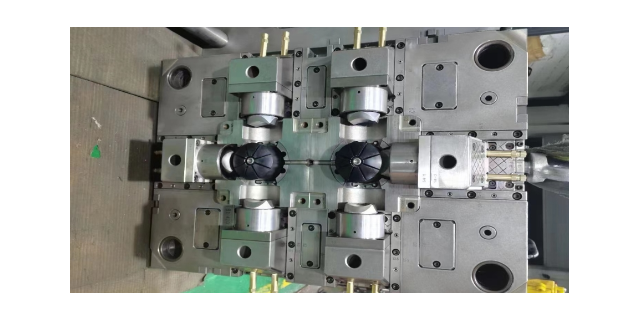

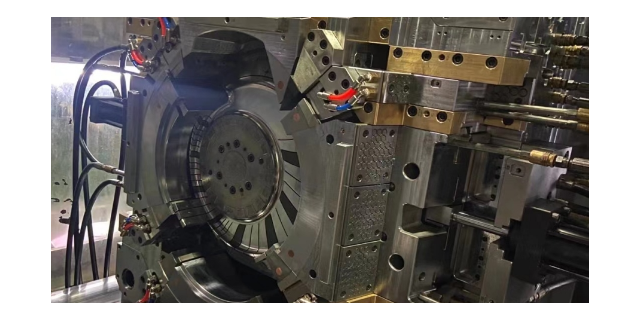

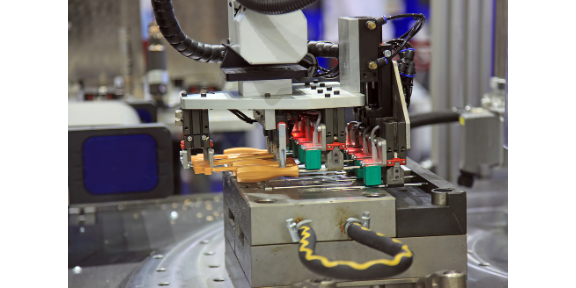

引进先进的五轴加工中心,大幅提升塑胶模具的加工效率和精度。五轴设备可实现复杂曲面的一次性加工,避免多次装夹带来的误差,极大缩短加工周期。以汽车内饰件模具为例,其结构复杂、曲面较多,传统加工方式需多次装夹和多台设备协同作业,不仅效率低,精度也难以保证。而五轴加工中心能轻松应对,快速完成模具的粗加工和精加工,使模具表面粗糙度达到 Ra0.8μm 以下,尺寸精度控制在 ±0.01mm 以内,满足汽车行业对模具高精度的要求,为品质产品生产提供有力保障。电子电器行业的塑胶模具为众多小型电子产品提供精密外壳与零部件。徐州壳料塑料模具

在塑胶模具制造过程中,成本控制是企业提升竞争力、实现可持续发展的关键环节。模具材料成本在总成本中通常占比较大,通过合理选择材料,在满足模具性能要求的前提下,选用性价比高的钢材或其他材料,可有效降低材料采购成本。优化模具设计,简化模具结构,减少不必要的复杂零件和加工工序,能够明显降低加工难度和加工成本。在加工过程中,合理安排加工工艺,充分利用设备的产能,提高加工效率,减少设备闲置时间,降低能耗和人工成本。此外,通过制定科学的模具维护保养计划,延长模具的使用寿命,降低模具的更换频率,也能有效降低总体成本。在保证模具质量的前提下,从设计、材料采购、加工制造到维护保养的各个环节进行精细化成本控制,能够提高企业的经济效益,增强企业在市场中的竞争力。塑胶模具定做厂家塑胶模具的排气系统设计合理与否,直接影响产品成型质量与表面光洁度。

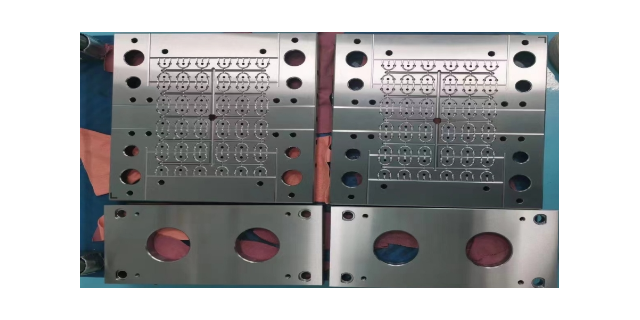

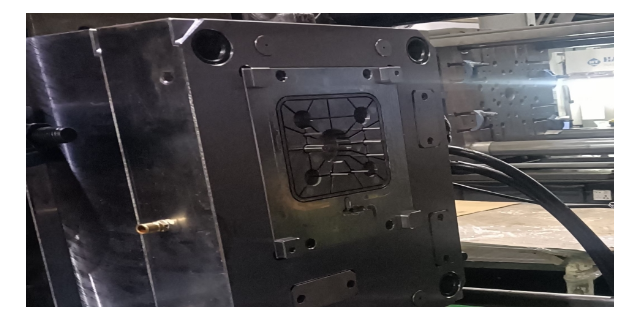

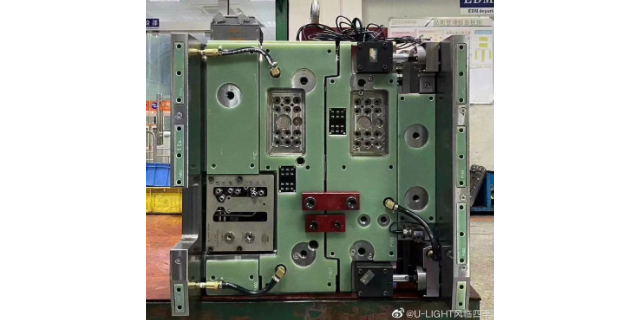

塑胶模具的制造工艺:加工方法。现代塑胶模具制造融合了多种先进的加工技术。数控加工是其中的重要环节,通过数控铣床、加工中心等设备,能够精确地铣削出模具的型腔、型芯等复杂形状。电火花加工则常用于加工一些具有细微结构、深槽或尖角的部位,利用电极与工件之间的放电腐蚀原理,实现高精度的成型。线切割加工主要用于切割模具中的异形孔、镶件等,以保证加工精度。此外,研磨、抛光等表面处理工艺对于提高模具的表面质量、降低产品脱模阻力也不可或缺。

提供定制服务,满足客户个性化需求。从模具设计到制造,每个环节都可根据客户要求进行定制。客户可提供设计图纸或创意想法,专业设计团队会根据客户需求进行优化和完善。在模具外观设计上,可融入客户的品牌元素,打造专属品牌形象。对于有特殊功能要求的模具,如双色注塑模具、热流道模具等,凭借丰富的经验和技术实力,为客户量身定制解决方案。严格遵循行业标准和规范进行塑胶模具制造。从原材料采购到产品交付,每个环节都按照 ISO9001 质量管理体系要求进行操作。在模具设计过程中,参考国际和国内相关标准,确保模具结构合理、性能可靠。在加工过程中,严格控制加工精度和表面质量,满足客户和行业标准要求。通过遵循标准和规范,提高产品质量,增强市场竞争力,为客户提供符合要求的塑胶模具。塑胶模具制造过程中,严格的质量检测流程是确保模具性能与精度的关键环节。

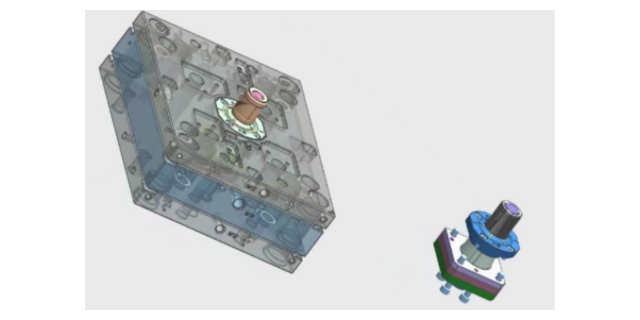

塑胶模具设计堪称整个制造流程的根基,它直接决定了塑料制品的质量与性能。在设计前期,设计师需要考量塑料制品的用途、外观、尺寸精度以及批量生产需求等要素。以常见的塑料外壳为例,不仅要依据产品的外观轮廓确定模具的型腔形状,还得精确规划分型面,确保塑料制品能顺利脱模。运用先进的 CAD/CAM/CAE 软件,设计师能够构建出高精度的三维模型,通过模拟分析预测塑料在模具内的流动情况,提前优化模具结构,有效避免诸如填充不足、气泡、熔接痕等成型缺陷,为后续的模具制造环节提供可靠的蓝图。塑胶模具设计中采用模块化理念,便于模具维护、更换与升级。徐州壳料塑料模具

数码产品的塑胶模具要求具备轻薄化与高精度特点,满足产品小型化趋势。徐州壳料塑料模具

塑胶模具,简言之,是用于成型塑胶制品的模具。依据成型工艺的不同,塑胶模具主要可分为注塑模具、吹塑模具、挤出模具、吸塑模具等几大类。其中,注塑模具较为常见,它通过将熔融的塑胶材料高压注入模具型腔,经冷却固化后得到所需形状的塑料制品,广泛应用于电子电器、汽车制造、玩具生产等众多行业。吹塑模具则常用于制造中空塑料制品,如塑料瓶、塑料桶等,利用压缩空气使处于软化状态的塑胶型坯膨胀紧贴模具内壁成型。挤出模具主要用于连续生产具有固定截面形状的塑料制品,如塑料管材、塑料型材等。吸塑模具是将加热软化的塑胶片材吸附在模具表面,冷却后成型,常见于食品包装、塑料托盘等产品的制造。徐州壳料塑料模具

冷却系统在塑胶模具中起着至关重要的作用,它直接影响着塑料制品的成型效率、质量以及模具的使用寿命。合理设计的冷却系统能够使模具在注塑过程中迅速、均匀地散热,有效缩短成型周期,降低塑料制品的残余应力,减少变形、翘曲等缺陷的产生。冷却系统通常由冷却水道、水嘴、密封圈以及冷却介质等组成。在设计冷却水道时,需综合考虑模具的形状、尺寸、塑料制品的壁厚分布以及塑料的热性能等因素,精心优化水道的布局和走向。例如,对于壁厚较厚的塑料制品部位,适当增加冷却水道的密度,以提高散热效率;在产品的边缘、拐角等容易产生应力集中的部位,采用特殊的冷却结构,如螺旋冷却水道或随形冷却水道,确保这些部位能够均匀冷却。同时,合理选...

- 西安模具哪家划算 2025-12-12

- 手机配件塑料模具定制厂家 2025-12-11

- 佛山塑料模具哪家专业 2025-12-11

- 佛山塑料模具企业 2025-12-11

- 北京壳料塑胶模具 2025-12-11

- 广州充电器外壳塑胶模具企业 2025-12-11

- 天津专业塑胶模具企业 2025-12-10

- 玩具塑料模具设计与制造 2025-12-10

- 宁波家用电器外壳塑胶模具多少钱 2025-12-10

- 北京注塑模具供货商 2025-12-10

- 福州模具生产厂家 2025-12-09

- 医疗模具加工 2025-12-09

- 深圳壳料塑胶模具价钱 2025-12-09

- 扫地机器人外壳塑胶模具设计与制造 2025-12-08

- 玩具注塑模具订制厂家 2025-12-08

- 无锡塑胶模具 2025-12-08

- 北京宠物用品注塑模具生产厂家 01-12

- 母婴产品注塑模具定制 01-11

- 湖北皮肤检测仪注塑模具价格 01-11

- 广东安防产品注塑模具定制 01-11

- 江苏新能源注塑模具 01-11

- 浙江医用塑料制品模具批发价 01-11

- 上海安防产品注塑模具厂家 01-11

- 广东新能源注塑模具批发价 01-10

- 山西消费电子注塑模具公司 01-10

- 江西皮肤检测仪注塑模具定制 01-10