- 品牌

- 云联共创

- 型号

- 动环采控显一体屏

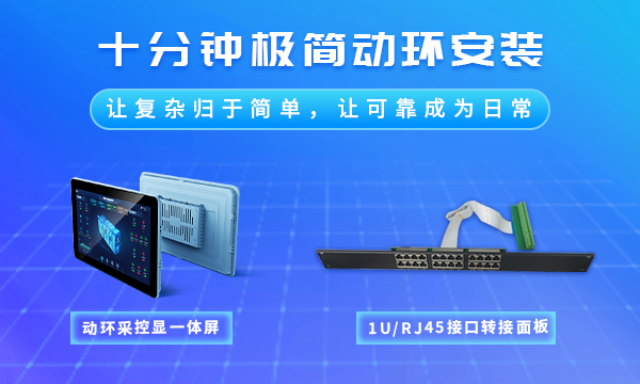

设备调试的便捷性是用户关注的重点,动环一体屏的协议自动匹配功能解决了传统调试繁琐的问题。传统动环监控系统调试时,需专业技术人员花费大量时间进行协议配置,不仅耗时耗力,还容易出现配置失误。而动环一体屏通电插线后,无需人工干预就能自动识别并匹配相关协议,快速进入数据采集状态。这一设计不仅减少了调试环节的人力投入,还缩短了项目整体落地周期,让动环监控系统能更快发挥作用,适配各类应急部署、快速上线的场景需求。深圳云联共创动环一体屏轻量化部署,无需复杂施工,中小企业可轻松引入。江门机房动环一体屏

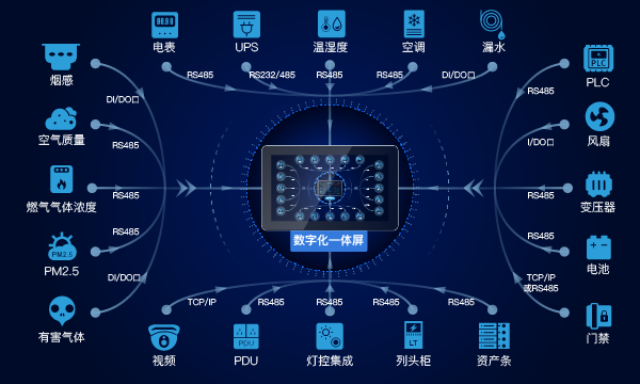

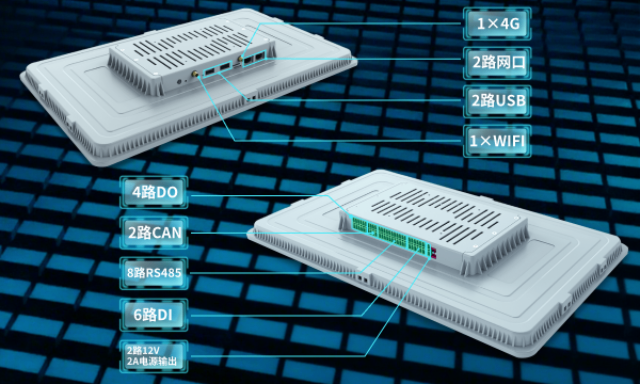

动环监控设备需要快速处理大量实时数据与复杂图形界面,处理器的运算能力至关重要,深圳云联共创的动环一体屏搭载 RK3568 四核处理器,为高效运算提供了有力支撑。该处理器采用 Cortex - A55 架构,主频可达 2.0GHz,能够支持毫秒级工业控制算法运算,快速处理各类监控数据与图形界面。在实际使用中,无论是多设备同时接入产生的海量数据,还是复杂的界面切换与操作,处理器都能从容应对,不会出现算力不足导致的延迟或卡顿现象。高效的运算能力让运维人员能够及时获取设备运行数据与环境参数,快速做出操作决策,提升动环监控的响应效率。中山智慧园区动环一体屏系统动环一体屏接口丰富,涵盖多种有线无线接口,直接对接各类设备,无需额外采集装置。

动环一体屏在矿山行业的井下机房、设备硐室等场景中实现安全应用,为矿山安全生产提供可靠保障。矿山井下环境恶劣,存在高湿、高尘、振动大等问题,且空间狭小、通风条件差,对监控设备的可靠性和防护性能要求极高。动环一体屏采用防尘防水、抗振动的加固设计,能抵御井下恶劣环境的侵蚀,确保设备稳定运行。其丰富的接口可对接井下的瓦斯传感器、温湿度传感器、通风设备、供电系统等,实时监测瓦斯浓度、环境温湿度、设备运行状态等关键数据。当瓦斯浓度超标或设备出现故障时,立即触发声光告警,并联动通风设备加大风量、切断危险区域电源,形成安全防护闭环。同时,远程监控功能让地面管理人员实时掌握井下环境和设备状态,避免人员频繁下井巡检,降低安全风险。

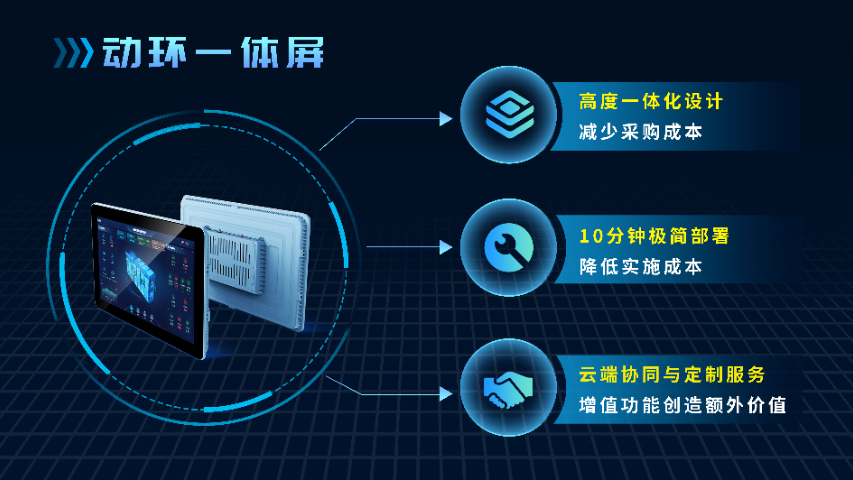

动环一体屏作为传统动环监控设备的 “升级替代方案”,从根本上解决了传统模式的诸多弊端,推动动环监控向高效化、集成化转型。传统动环监控设备分散部署,传感器、采集器、显示器单独配置,接口标准不统一导致兼容性差,运维人员需在多个系统间来回切换,数据整合难度极大。而动环一体屏将数据采集、显示、操作、接口转接等功能高度集成,统一了接口标准,让不同品牌、不同类型的监控设备都能无缝对接,彻底告别 “设备孤岛” 现象。其简化的安装调试流程、规范化的布线设计,对比传统监控系统动辄数天的施工周期,大幅缩短了部署时间;稳定的系统性能和高效的数据处理能力,也解决了传统设备卡顿、数据延迟等问题,让动环监控从 “繁琐低效” 迈向 “简洁高效”。动环一体屏可关联资产标签扫码录入,自动绑定监控数据,简化资产盘点。

不同品牌、类型的动环设备往往采用不同的通信协议,这给监控系统的整合带来挑战,深圳云联共创的动环一体屏凭借强大的协议兼容能力,轻松解决这一难题。设备通电插线后可自动匹配多种通信协议,无需人工手动配置,无论是支持 RS485、CAN 等总线协议的传感器,还是采用 TCP/IP 协议的网络设备,都能快速建立连接并实现数据采集。同时,其搭载的 linux 系统可适配鸿蒙、麒麟等不同操作系统,进一步拓展了设备的兼容范围,能够与企业现有信息化系统无缝对接,避免因系统不兼容导致的监控数据孤立问题。这种协议与系统兼容性,让动环一体屏能够融入各类已有的设备生态,无需更换现有设备即可完成监控系统升级,降低了企业的改造成本。动环一体屏 DO/DI 接口实现设备控制与状态监测,升级 “采集 + 控制” 一体化功能。江门机房动环一体屏

深圳云联动环一体屏提供 ODM服务,契合单机柜厂商个性化需求。江门机房动环一体屏

动环一体屏深度适配智能园区场景,构建 “多系统融合” 的一体化运维体系。智能园区涵盖安防、照明、暖通、能耗等多个子系统,传统模式下各系统单独运行,数据不通、管理分散。动环一体屏通过丰富的接口和开放的兼容架构,可整合园区内门禁、监控摄像头、空调、路灯、能耗监测设备等数据,实现 “一网统管”。例如,联动门禁与安防系统,异常开门时自动触发视频录制并发送告警;结合光照传感器与路灯系统,实现天黑自动开灯、天亮自动关灯;通过能耗数据统计分析,为园区制定节能方案提供依据。运维人员通过微信小程序即可远程监控园区所有设备运行状态,无需切换多个管理平台,大幅提升管理效率,助力智能园区实现精细化、节能化运营。江门机房动环一体屏

动环一体屏在冷链物流行业的冷库、冷藏车监控中发挥重要作用,为生鲜、医药等物资的运输存储安全保驾护航。冷链物流对温度、湿度的控制精度要求极高,一旦环境参数超标,可能导致物资变质,造成重大经济损失。动环一体屏可对接冷库内的温湿度传感器、制冷设备,以及冷藏车上的车载传感器,实时监测温度、湿度变化,数据采集精度高,确保参数监测准确无误。当检测到温度超标时,立即通过多渠道发送告警信息,同时智能联动制冷设备调整运行状态,快速将温度恢复至合理范围。支持历史数据存储与导出功能,方便企业追溯物资运输存储过程中的环境参数,满足生鲜、医药行业的冷链合规要求。其防尘防水、抗振动的特性,也能适应冷藏车运输过程中的复杂工...

- 茂名网点动环一体屏找哪家 2026-02-08

- 肇庆交通行业动环一体屏价格 2026-02-08

- 南通机房动环一体屏多少钱 2026-02-08

- 清远多联柜动环一体屏服务 2026-02-08

- 绍兴配电站动环一体屏系统 2026-02-08

- 动环一体屏服务 2026-02-08

- 阳江户外柜动环一体屏哪家好 2026-02-08

- 无锡靠谱的动环一体屏价格 2026-02-08

- 重庆靠谱的动环一体屏哪家好 2026-02-08

- 青岛单排柜动环一体屏找哪家 2026-02-08

- 青岛一体柜动环一体屏服务商 2026-02-07

- 苏州热通道动环一体屏 2026-02-07

- 茂名通道级微模块动环一体屏系统 2026-02-07

- 韶关交通行业动环一体屏找哪家 2026-02-07

- 宁波动环一体屏方案 2026-02-07

- 江门智能家居动环一体屏解决方案 2026-02-07

- 宝安区嵌入式动环监控收费 02-27

- 厦门多联柜动环监控价格 02-27

- 嘉兴微模块动环监控电话 02-27

- 常州智慧楼宇采显一体屏价格 02-27

- 冷通道动环监控价格 02-27

- 成都ETC柜动环采集收费 02-27

- 南昌微模块动环监控找哪家 02-27

- 常州单排动环监控收费 02-27

- 嘉兴配电站动环监控找哪家 02-27

- 嘉兴机房动环采集电话 02-27