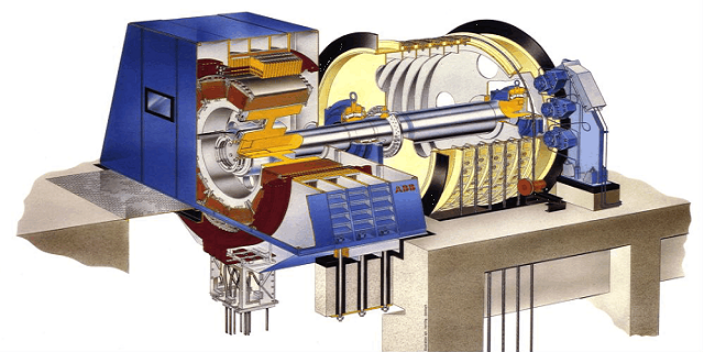

电机监测的难点主要集中在传感器安装、技术成本、时间成本、内部状态监测以及点检内容的复杂性等方面。为了克服这些难点,需要不断提高技术水平,优化监测设备,加强人员培训,以实现电机的有效监测和维护。电机监测的关键在于确保电机的稳定运行,预防故障发生,以及及时诊断和修复已经出现的问题。以下是电机监测的几个关键方面:选择合适的监测参数:电机运行涉及多个参数,如电流、电压、温度、振动、噪声等。准确选择并监测这些参数是电机状态评估的基础。不同的电机类型和运行工况可能需要关注不同的参数。实时性和准确性:电机监测需要实时进行,以便及时发现异常情况。同时,监测数据的准确性也非常关键,错误的数据可能导致误判或漏判,影响电机的正常运行。故障预警和诊断:通过对监测数据的分析,可以预测电机的潜在故障,提前进行预警。一旦出现故障,通过对比分析监测数据,可以迅速定位故障原因,为维修提供指导。系统集成和智能化:随着技术的发展,电机监测系统越来越倾向于集成化和智能化。通过将各种监测设备集成到一个系统中,实现数据的集中管理和分析。同时,利用人工智能和机器学习技术,可以实现对电机状态的自动识别和判断。通过监测刀具的振动频率和振幅,预测评估切削过程中的稳定性和刀具的健康状态。EOL监测控制策略

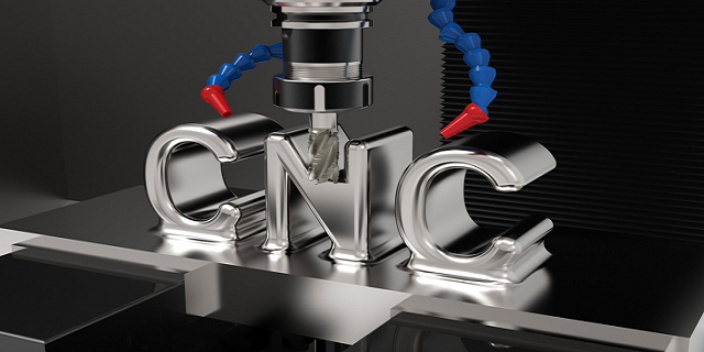

数控机床刀具的监测与预测是确保机床高效、稳定运行的关键环节。以下是对这一领域的详细解析:一、监测方面:实时监测:通过安装传感器和测量仪表,对刀具的振动、温度、电流等关键参数进行实时采集和监测。这些参数能够直接反映刀具的工作状态和磨损情况。触发测量法:利用感应头或传感器对刀具与测量仪表的接触信号进行检测,从而确定尺寸、长度或形状。这种方法简单且常见,适用于多种刀具测量场景。光学测量法:利用激光干涉仪、光学投影仪等设备对刀具进行非接触式测量,通过测量刀具的维度和形貌参数,可以得到刀具的几何形状和大小等信息。二、预测方面:寿命预测:基于经验法、统计法、物理模型法和机器学习方法等多种手段,对刀具的剩余使用寿命进行预测。这些方法可以考虑到切削条件、材料和刀具类型等因素,提高预测结果的准确性。经验法:基于操作人员的经验和对刀具使用情况的观察来预测寿命,虽然简单但准确性有限。绍兴电机监测价格电机驱动的生产线。同时监测多个电机的状态,协调故障诊断和预测性维护,增加了其监测的复杂性。

电机监测平台是一种集成了多种监测技术和数据分析功能的系统,旨在实现对电机设备的***、实时、准确的监测和诊断。该平台通常具备以下功能:数据采集:通过传感器、仪表等设备,实时采集电机的电流、电压、温度、振动、噪声等关键参数数据。数据传输与存储:将采集到的数据通过有线或无线方式传输到**服务器或云端进行存储,确保数据的安全性和可访问性。数据分析与诊断:利用人工智能、机器学习等技术,对采集到的数据进行实时分析和处理,识别电机的运行状态、潜在故障及原因,并提供相应的预警和诊断信息。可视化展示:通过图表、曲线、动画等形式,直观展示电机的运行状态、历史数据、分析结果等信息,方便用户快速了解电机的整体情况。远程控制与维护:用户可以通过平台对电机进行远程控制,如调整参数、启动/停止电机等,同时可以根据诊断结果制定维护计划,实现预测性维护。

电机等振动设备在运行中,伴随着一些安全问题,振动数据会发生变化,如果不及时发现,容易导致起火或,造成大量的财产损失,而这些问题具有突发性和不准确性,应对这种情况,需要一种手段去解决。无线振动传感器直接读取原始加速度数据,准确可靠,避免后期计算出现较大误差。传感器采用无线通讯方式,低功耗设计,一次性锂亚电池供电,具有容量大、耐高温、不宜爆等特点,工作原理:将传感器分布式安装在各类电机、风机、振动平台、回转窑、传送设备等,需要振动监测的设备上实时采集振动数据,然后通过无线方式将数据发送给采集端,采集端将数据解析、显示或传输。系统能实时在线监测出设备异常,发出预警,避免事故发生。产品特点(1)实时性:系统实时在线监测电机等振动参数,避免了由于电机突然缺相、线圈故障,堵转、固定螺栓松动、负载过高和人为错误操作等发生的事故。(2)便捷性:系统采用无线传输方式,传感器安装,解决了以往因为空间狭小、不能布线、安装成本高等问题。(3)可靠性:系统采用先进成熟的传感技术和无线传输技术,抗干扰力强,传输距离远,读数准确,可靠性高。数控机床刀具的监测是一个复杂且关键的过程,需要综合运用多种方法和技术,以确保刀具正常运行和加工质量。

旋转类设备监测是确保设备正常运行、预防故障以及提高生产效率的关键环节。以下是对旋转类设备监测的详细阐述:监测目的:及时发现设备故障或潜在问题,避免生产中断和意外停机。通过数据分析,预测设备的维护周期和更换部件的时间,实现预测性维护。优化设备运行参数,提高设备的运行效率和性能。主要监测内容:振动监测:通过振动传感器监测设备的振动情况。振动数据可以反映设备的运行状态、轴承磨损、不平衡等问题。结合频谱分析、时域分析等方法,可以判断设备的健康状况。温度监测:利用温度传感器监测设备关键部位的温度变化。温度异常可能表明设备存在过载、散热不良或电气故障等问题。油液分析:对于使用润滑油的旋转设备,定期取样进行油液分析可以评估设备的磨损、污染和腐蚀情况。通过检测油液中的金属颗粒、水分和酸值等参数,可以预测设备的维护需求。噪声分析:通过声学传感器监测设备的噪声特征。异常声音可能表明设备存在故障或磨损。噪声分析有助于及时发现并解决问题。部署和维护电机监测系统可能需要昂贵的设备和专业知识,这将对一些小型或预算有限的应用造成挑战。EOL监测控制策略

随着物联网、大数据、人工智能等技术的不断发展,电机监测将实现更加智能化、自动化和准确化。EOL监测控制策略

监测方法与技术:在线监测:利用安装在设备上的传感器实时采集数据,并通过数据采集器进行传输和处理。这种方法可以实现对设备的连续监测,及时发现异常情况。离线监测:定期对设备进行巡检,使用便携式监测仪器进行数据采集和分析。离线监测可以作为在线监测的补充,用于验证在线监测结果的准确性。此外,随着技术的发展,旋转类设备监测正逐渐实现智能化和自动化。利用物联网、云计算和大数据等技术,可以构建设备监测云平台,实现设备的远程监控、数据共享和智能分析。在实施旋转类设备监测时,还需要注意以下几点:根据设备的类型、规格和运行环境选择合适的监测方法和仪器。制定合理的监测周期和巡检计划,确保数据的完整性和准确性。建立完善的数据处理和分析流程,利用专业软件对数据进行处理和分析,提取有用的信息。结合实际情况制定维护策略,对设备进行及时的维修和更换部件。总之,旋转类设备监测是确保设备正常运行、提高生产效率的关键措施。通过选择合适的监测方法和技术手段,可以实现对设备的***、准确、实时的监测和诊断。EOL监测控制策略