提高设备维护效率:监测系统不仅关注刀具本身的状态,还可以监测机床的其他关键部件(如主轴、轴承等)的状态。通过综合分析,系统可以预测设备的维护需求,提前安排维护计划,避免设备因突发故障而停机,提高设备维护的效率和可靠性。促进工艺优化:监测系统收集的大量数据可以用于工艺优化分析。通过对刀具状态与加工参数、工件材料等因素的关联分析,可以发现工艺过程中的瓶颈和潜在问题,为工艺改进提供科学依据。综上所述,刀具状态监测系统以其高效、精细、智能的特点,为机械加工行业带来了诸多优点,推动了制造业的智能化、绿色化发展。刀具状态监测会测量机床主轴电机的电流或功率。随着刀具磨损,电机的负载会发生变化。加工中心刀具状态监测特点

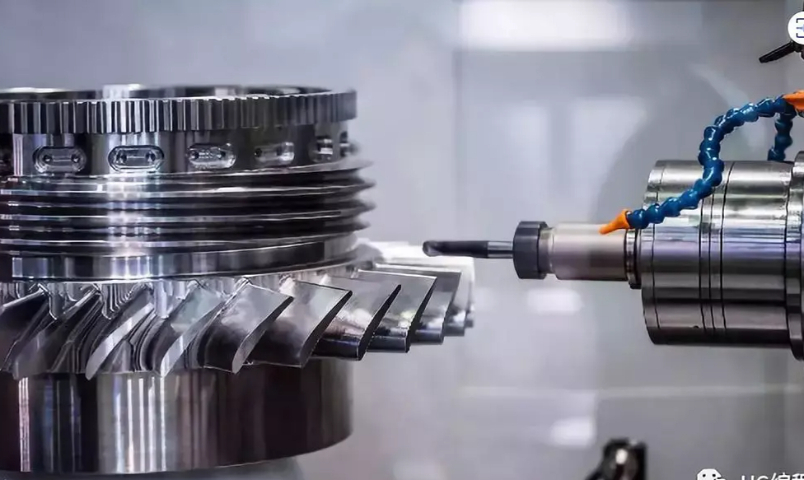

一)汽车制造行业在汽车发动机缸体、缸盖等零部件的加工中,采用刀具状态监测技术可以实时监测刀具的磨损情况,及时更换刀具,保证加工质量和生产效率。例如,某汽车制造企业通过安装切削力传感器和振动传感器,对发动机缸体加工过程中的刀具状态进行监测,刀具更换次数减少了30%,生产效率提高了15%。(二)航空航天制造行业航空航天零部件的加工精度要求极高,刀具的状态对加工质量影响巨大。通过刀具状态监测技术,可以有效地保证零件的加工精度和可靠性。例如,在飞机机翼的加工中,利用声发射传感器和温度传感器对刀具状态进行监测,成功避免了因刀具破损而导致的零件报废。(三)模具制造行业模具制造中经常使用复杂形状的刀具,刀具的磨损和破损难以直观判断。采用刀具状态监测技术可以及时发现刀具的异常,提高模具的加工质量和使用寿命。例如,某模具制造企业通过安装图像传感器对刀具的刃口进行实时监测,模具的加工精度提高了20%,模具的使用寿命延长了30%。宁波基于振动分析的刀具状态监测应用刀具状态监测系统计算准确率、召回率等指标,准确率越高,说明系统对刀具状态的判断越准确。

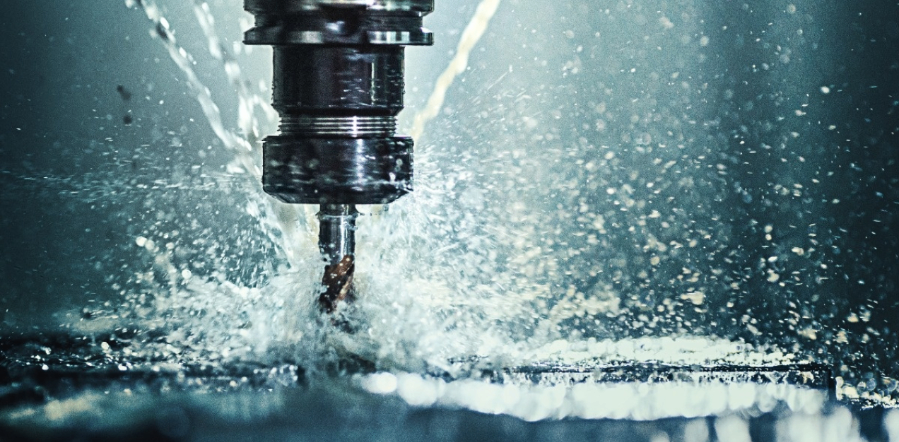

刀具监测技术主要可以分为两大类:直接监测方法和间接监测方法。直接监测方法通常是通过使用光学或触觉传感器直接观察刀具的磨损情况。这种方法精度高,但必须进行停机检测,时间成本较高,因此不适用于工业生产。间接监测方法则是通过监测与刀具磨损或破损密切相关的传感器信号,如振动、切削力、电流功率和声发射等,并利用建立的数学模型间接获得刀具磨损量或刀具破损状态。这种方法可以在机床加工过程中持续进行,不影响加工进度,因此更适用于在线监测。其中,基于振动的监测法是一种常用的间接监测方法。切削过程中,振动信号包含丰富的与刀具状态密切相关的信息。通过测量和分析振动信号,可以有效地监测刀具的磨损和破损情况。此外,切削力监测法也是一种常用的间接监测方法。加工过程中,切削力会随着刀具状态的变化而改变,因此通过监测切削力的变化也可以有效地判断刀具的状态。总的来说,刀具监测技术对于确保加工质量和提高生产效率具有重要意义。在实际应用中,应根据具体的加工需求和条件选择合适的监测方法和技术。盈蓓德科技-刀具监测系统。

刀具状态监测系统的应用范围非常***,主要涵盖了多个工业生产领域。以下是其应用范围的详细归纳:一、金属加工行业在金属零件的加工过程中,刀具长时间运作容易出现磨损、裂纹等问题。刀具状态监测系统可以实时监测刀具的状态和性能,并发出警报,帮助修理工及时发现和处理问题。这不仅提高了生产效率,还保证了加工质量,降低了停机时间和维修成本。二、机床制造行业机床制造过程中,刀具的质量和性能直接影响到产品质量和生产效率。刀具状态监测系统可以对机床上所有刀具进行集中监控,提高生产效率,降低机床生产成本。通过对刀具状态的实时监控,系统能够提前预警刀具磨损或故障,避免生产中断,确保机床的稳定运行。刀具状态监测系统保障生产安全,破损的刀具可能会飞出,对操作人员造成伤害。

刀具状态监测与人工智能的结合是当前制造业中的一个重要研究方向。人工智能在刀具状态监测中的应用具有***优势。通过机器学习和深度学习算法,可以对大量复杂的监测数据进行有效分析和处理,从而更准确地判断刀具的状态。在机器学习方面,支持向量机(SVM)、决策树等算法能够从切削力、振动、声发射等多源监测数据中提取特征,并建立刀具状态与这些特征之间的关系模型。例如,使用SVM算法对不同磨损程度的刀具所产生的振动信号特征进行分类,从而实现对刀具磨损状态的判断。刀具状态监测选择轻量级的人工智能模型,例如使用浅层神经网络或一些基于决策树的模型。宁波基于振动分析的刀具状态监测应用

刀具状态监测是确保机械加工过程高效、高质量和安全运行的重要环节。加工中心刀具状态监测特点

直接测量法是刀具状态监测中的一种重要手段,具有以下的优缺点:优点:直观性强直接对刀具的几何参数进行测量,能够直观地反映刀具的磨损和破损情况,结果清晰明确,易于理解。测量精度较高例如使用高精度的光学测量设备或接触式传感器,可以获取较为精确的刀具尺寸和形状数据。可针对性测量能够针对特定的刀具部位进行测量,如刀刃的磨损区域,从而提供更具体的状态信息。缺点:测量环境要求高以光学测量法为例,对环境的光照、灰尘等因素较为敏感,可能会影响测量的准确性。可能损伤刀具表面接触式测量法在测量过程中可能会与刀具表面产生接触,从而对刀具表面造成一定的损伤。测量效率较低特别是对于一些复杂形状的刀具,测量过程可能较为繁琐,耗费时间较长,难以实现在线实时监测。成本较高高精度的直接测量设备通常价格昂贵,增加了监测的成本投入。加工中心刀具状态监测特点