针对晶圆切割后的表面清洁度要求,中清航科在设备中集成了在线等离子清洗模块。切割完成后立即对晶圆表面进行等离子处理,去除残留的切割碎屑与有机污染物,清洁度达到 Class 10 标准。该模块可与切割流程无缝衔接,减少晶圆转移过程中的二次污染风险。中清航科注重晶圆切割设备的人性化设计,操作界面采用直观的图形化布局,支持多语言切换与自定义快捷键设置。设备配备可调节高度的操作面板与符合人体工学的扶手设计,减少操作人员长时间工作的疲劳感,同时提供声光报警与故障提示,使操作更便捷高效。中清航科推出切割废料回收服务,晶圆利用率提升至99.1%。衢州碳化硅陶瓷晶圆切割测试

在半导体设备国产化替代的浪潮中,中清航科始终坚持自主创新,中心技术 100% 自主可控。其晶圆切割设备的关键部件如激光发生器、精密导轨、控制系统等均实现国产化量产,不仅摆脱对进口部件的依赖,还将设备交付周期缩短至 8 周以内,较进口设备缩短 50%,为客户抢占市场先机提供有力支持。展望未来,随着 3nm 及更先进制程的突破,晶圆切割将面临更小尺寸、更高精度的挑战。中清航科已启动下一代原子级精度切割技术的研发,计划通过量子点标记与纳米操控技术,实现 10nm 以下的切割精度,同时布局晶圆 - 封装一体化工艺,为半导体产业的持续发展提供前瞻性的技术解决方案,与全球客户共同迈向更微观的制造领域。扬州蓝宝石晶圆切割宽度中清航科提供切割工艺认证服务,助客户通过车规级标准。

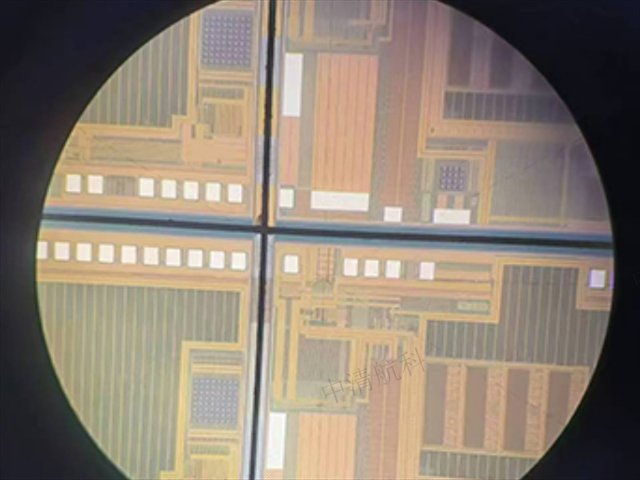

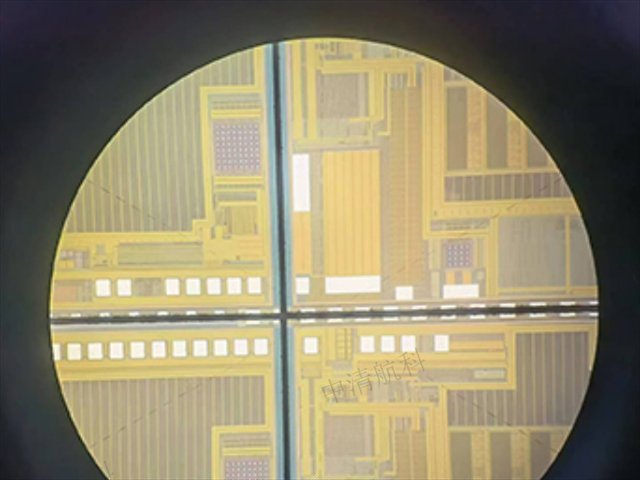

在晶圆切割的质量检测方面,中清航科引入了三维形貌检测技术。通过高分辨率 confocal 显微镜对切割面进行三维扫描,生成精确的表面粗糙度与轮廓数据,粗糙度测量精度可达 0.1nm,为工艺优化提供量化依据。该检测结果可直接与客户的质量系统对接,实现数据的无缝流转。针对晶圆切割过程中的热变形问题,中清航科开发了恒温控制切割舱。通过高精度温度传感器与 PID 温控系统,将切割舱内的温度波动控制在 ±0.1℃以内,同时采用热误差补偿算法,实时修正温度变化引起的机械变形,确保在不同环境温度下的切割精度稳定一致。

中清航科注重与科研机构的合作创新,与国内多所高校共建半导体切割技术联合实验室。围绕晶圆切割的前沿技术开展研究,如原子层切割、超高频激光切割等,已申请发明专利 50 余项,其中 “一种基于飞秒激光的晶圆超精细切割方法” 获得国家发明专利金奖,推动行业技术进步。晶圆切割设备的软件系统是其智能化的中心,中清航科自主开发了切割控制软件,具备友好的人机交互界面与强大的功能。支持多种格式的晶圆版图文件导入,可自动生成切割路径,同时提供离线编程功能,可在不影响设备运行的情况下完成新程序的编制与模拟,提高设备利用率。晶圆切割MES系统中清航科定制,实时追踪每片切割工艺参数。

中清航科原子层精切技术:采用氩离子束定位轰击(束斑直径2nm),实现石墨烯晶圆无损伤分离。边缘锯齿度<5nm,电导率波动控制在±0.5%,满足量子芯片基材需求。中清航科SmartCool系统通过在线粘度计与pH传感器,实时调整冷却液浓度(精度±0.1%)。延长刀具寿命40%,减少化学品消耗30%,单线年省成本$12万。中清航科开发振动指纹库:采集设备运行特征频谱,AI定位振动源(如电机偏心/轴承磨损)。主动抑制系统将振动能量降低20dB,切割线宽波动<±0.5μm。

切割机预测性维护平台中清航科上线,关键部件寿命预警准确率99%。衢州碳化硅陶瓷晶圆切割测试

中清航科的晶圆切割设备通过了多项国际认证,包括 CE、FCC、UL 等,符合全球主要半导体市场的准入标准。设备设计严格遵循国际安全规范与电磁兼容性要求,可直接出口至欧美、日韩等地区,为客户拓展国际市场提供设备保障。在晶圆切割的刀具校准方面,中清航科创新采用激光对刀技术。通过高精度激光束扫描刀具轮廓,自动测量刀具直径、刃口角度等参数,并与标准值对比,自动计算补偿值,整个校准过程只需 3 分钟,较传统机械对刀方式提升效率 80%,且校准精度更高。衢州碳化硅陶瓷晶圆切割测试