随着Chiplet技术的兴起,晶圆切割需要更高的位置精度以保证后续的异构集成。中清航科开发的纳米级定位切割系统,采用气浮导轨与光栅尺闭环控制,定位精度达到±0.1μm,配合双频激光干涉仪进行实时校准,确保切割道位置与设计图纸的偏差不超过0.5μm,为Chiplet的高精度互联奠定基础。中清航科深谙半导体设备的定制化需求,可为客户提供从工艺验证到设备交付的全流程服务。其技术团队会深入了解客户的晶圆规格、材料特性与产能要求,定制专属切割方案,如针对特殊异形Die的切割路径优化、大尺寸晶圆的分片切割策略等,已成功为多家头部半导体企业完成定制化项目交付。切割冷却液在线净化装置中清航科研发,杂质浓度自动控制<1ppm。宿迁晶圆切割测试

中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。绍兴蓝宝石晶圆切割企业选择中清航科切割代工服务,复杂图形晶圆损耗降低27%。

针对晶圆切割产生的废料处理难题,中清航科创新设计了闭环回收系统。切割过程中产生的硅渣、切割液等废料,通过管道收集后进行分离处理,硅材料回收率达到95%以上,切割液可循环使用,不仅降低了危废处理成本,还减少了对环境的污染,符合半导体产业的绿色发展理念。在晶圆切割的精度校准方面,中清航科引入了先进的激光干涉测量技术。设备出厂前,会通过高精度激光干涉仪对所有运动轴进行全行程校准,生成误差补偿表,确保设备在全工作范围内的定位精度一致。同时提供定期校准服务,配备便携式校准工具,客户可自行完成日常精度核查,保证设备长期稳定运行。

晶圆切割的工艺参数设置需要丰富的经验积累,中清航科开发的智能工艺推荐系统,基于千万级切割数据训练而成。只需输入晶圆材料、厚度、切割道宽等基本参数,系统就能自动生成比较好的切割方案,包括激光功率、切割速度、聚焦位置等关键参数,新手操作人员也能快速达到工程师的工艺水平,大幅降低技术门槛。半导体产业对设备的占地面积有着严格要求,中清航科采用紧凑型设计理念,将晶圆切割设备的占地面积控制在2平方米以内,较传统设备减少40%。在有限空间内,通过巧妙的结构布局实现全部功能集成,同时预留扩展接口,方便后续根据产能需求增加模块,满足不同规模生产车间的布局需求。中清航科切割耗材全球供应链,保障客户生产连续性。

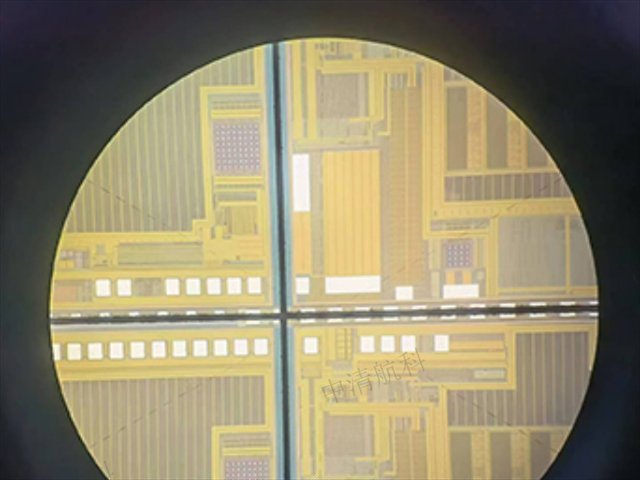

为提升芯片产出量,中清航科通过刀片动态平衡控制+激光辅助定位,将切割道宽度从50μm压缩至15μm。导槽设计减少材料浪费,使12英寸晶圆有效芯片数增加18%,明显降低单颗芯片制造成本。切割产生的亚微米级粉尘是电路短路的元凶。中清航科集成静电吸附除尘装置,在切割点10mm范围内形成负压场,配合离子风刀清理残留颗粒,洁净度达Class1标准(>0.3μm颗粒<1个/立方英尺)。中清航科设备内置AOI(自动光学检测)模块,采用多光谱成像技术实时识别崩边、微裂纹等缺陷。AI算法在0.5秒内完成芯片级判定,不良品自动标记,避免后续封装资源浪费,每年可为客户节省品质成本超百万。切割刀痕深度控制中清航科技术达±0.2μm,减少后续研磨量。泰州晶圆切割企业

中清航科提供切割工艺认证服务,助客户通过车规级标准。宿迁晶圆切割测试

中清航科在切割头集成声波传感器,通过频谱分析实时识别崩边、裂纹等缺陷(灵敏度1μm)。异常事件触发自动停机,避免批量损失,每年减少废片成本$2.5M。为提升CIS有效感光面积,中清航科将切割道压缩至8μm:激光隐形切割(SD)配合智能扩膜系统,崩边<3μm,使1/1.28英寸传感器边框缩减40%,暗电流降低至0.12nA/cm²。中清航科金刚石刀片再生技术:通过等离子体刻蚀去除表层磨损层,重新镀覆纳米金刚石颗粒。再生刀片寿命达新品90%,成本降低65%,已服务全球1200家客户。宿迁晶圆切割测试