半导体制造对洁净度要求严苛,晶圆切割环节的微尘污染可能导致芯片失效。中清航科的切割设备采用全封闭防尘结构与高效HEPA过滤系统,工作区域洁净度达到Class1标准,同时配备激光诱导等离子体除尘装置,实时清理切割产生的微米级颗粒,使产品不良率降低至0.1%以下。在成本控制成为半导体企业核心竞争力的现在,中清航科通过技术创新实现切割耗材的大幅节约。其自主研发的金刚石切割刀片,使用寿命较行业平均水平延长50%,且通过刀片磨损实时监测与自动补偿技术,减少频繁更换带来的停机损失,帮助客户降低20%的耗材成本,在激烈的市场竞争中构筑成本优势。中清航科推出晶圆切割应力模拟软件,提前预判崩边风险。台州碳化硅半导体晶圆切割划片

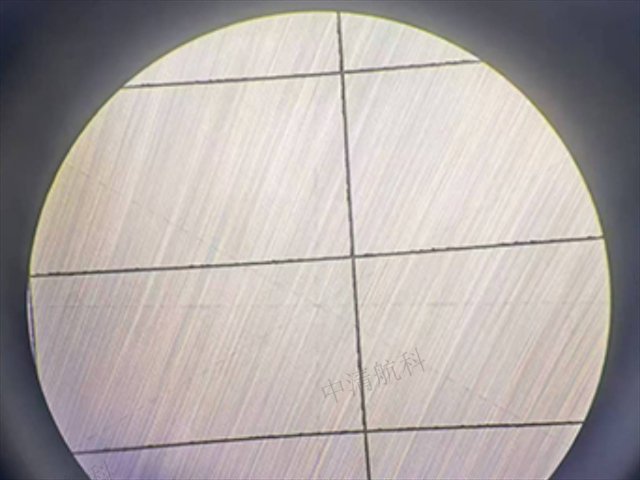

随着芯片轻薄化趋势,中清航科DBG(先切割后研磨)与SDBG(半切割后研磨)设备采用渐进式压力控制技术,切割阶段只切入晶圆1/3厚度,经背面研磨后自动分离。该方案将100μm以下晶圆碎片率降至0.01%,已应用于5G射频模块量产线。冷却液纯度直接影响切割良率。中清航科纳米级过滤系统可去除99.99%的0.1μm颗粒,配合自主研发的抗静电添加剂,减少硅屑附着造成的短路风险。智能温控模块维持液体粘度稳定,延长刀片寿命200小时以上呢。衢州碳化硅线晶圆切割测试中清航科切割道检测仪实时反馈数据,动态调整切割参数。

中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。

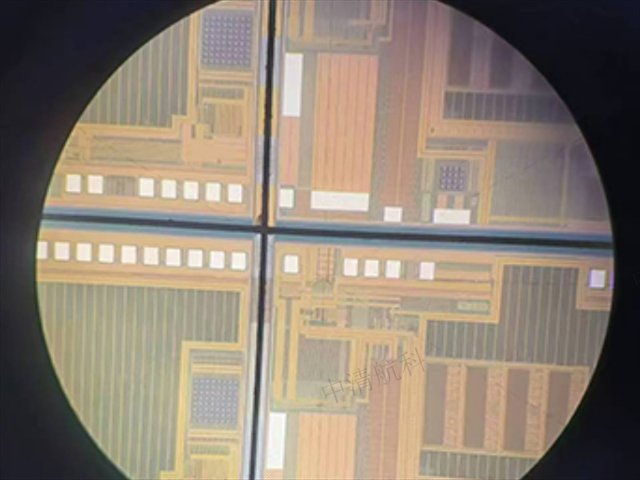

随着Chiplet技术的兴起,晶圆切割需要更高的位置精度以保证后续的异构集成。中清航科开发的纳米级定位切割系统,采用气浮导轨与光栅尺闭环控制,定位精度达到±0.1μm,配合双频激光干涉仪进行实时校准,确保切割道位置与设计图纸的偏差不超过0.5μm,为Chiplet的高精度互联奠定基础。中清航科深谙半导体设备的定制化需求,可为客户提供从工艺验证到设备交付的全流程服务。其技术团队会深入了解客户的晶圆规格、材料特性与产能要求,定制专属切割方案,如针对特殊异形Die的切割路径优化、大尺寸晶圆的分片切割策略等,已成功为多家头部半导体企业完成定制化项目交付。晶圆切割MES系统中清航科定制,实时追踪每片切割工艺参数。

针对晶圆切割过程中的静电防护问题,中清航科的设备采用全流程防静电设计。从晶圆上料的导电吸盘到切割区域的离子风扇,再到下料区的防静电输送轨道,形成完整的静电防护体系,将设备表面静电电压控制在50V以下,有效避免静电对敏感芯片造成的潜在损伤。中清航科的晶圆切割设备具备强大的数据分析能力,内置数据挖掘模块可对历史切割数据进行深度分析,识别影响切割质量的关键因素,如环境温度波动、晶圆批次差异等,并自动生成工艺优化建议。通过持续的数据积累与分析,帮助客户不断提升切割工艺水平,实现持续改进。切割粉尘回收模块中清航科集成,重金属污染减排90%以上。金华12英寸半导体晶圆切割

中清航科切割工艺白皮书下载量超10万次,成行业参考标准。台州碳化硅半导体晶圆切割划片

面向磁传感器制造,中清航科开发超导磁悬浮切割台。晶圆在强磁场(0.5T)下悬浮,消除机械接触应力,切割后磁畴结构畸变率<0.3%,灵敏度波动控制在±0.5%。中清航科电化学回收装置从切割废水中提取金/铜/锡等金属,纯度达99.95%。单条产线年回收贵金属价值超$80万,回收水符合SEMIF78标准,实现零废液排放。针对HJT电池脆弱电极层,中清航科采用热激光控制技术(LCT)。红外激光精确加热切割区至200℃,降低材料脆性,电池效率损失<0.1%,碎片率控制在0.2%以内。台州碳化硅半导体晶圆切割划片