- 品牌

- IOK

- 型号

- 001

- 产地

- 广东

- 厂家

- IOK

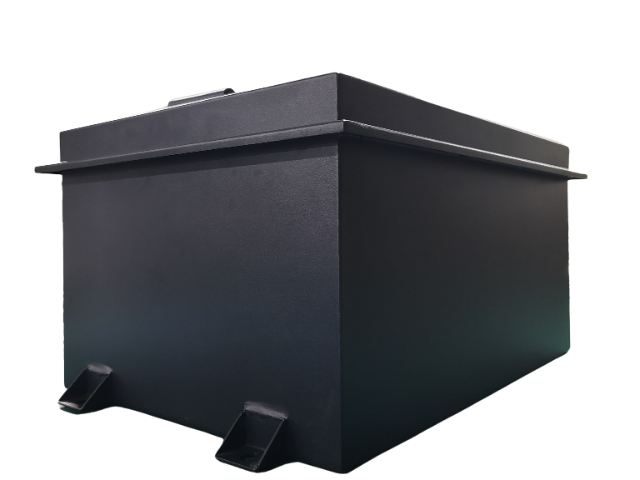

水下设备(如水下机器人、海洋监测仪器)用电池箱需同时满足防水、耐压与防腐蚀要求,设计难度远超陆地应用。密封性能达到 IP68/69K 等级:箱体采用整体锻造铝合金(如 6061-T6),通过 O 型圈(氟橡胶材质,耐海水腐蚀)实现端面密封,螺栓均匀预紧(扭矩误差≤5%)确保密封面压力一致;出线口采用水下专门的电缆接头(压力等级≥1MPa),内部填充环氧树脂密封。耐压设计需抵抗水下压力:深度 100 米的电池箱,箱体壁厚≥10mm,采用球形或圆柱形结构(比方形结构耐压提升 30%),边角圆角半径≥20mm,避免应力集中;通过有限元分析(FEA)验证,在 1.5 倍设计压力下(1.5MPa)无塑性变形。防腐蚀处理包括:表面硬质阳极氧化(膜厚≥50μm),耐盐雾性能达 5000 小时;内部接触海水的部件采用 316 不锈钢(含钼元素,提升抗点蚀能力)。此外,电池箱配备压力平衡阀,在水深变化时自动调节内外压力,避免密封件因压力差损坏。这类电池箱可在水下连续工作 3000 小时以上,满足海洋科考、水下工程等场景需求。电池箱的壳体表面需做防刮处理,适应频繁搬运的使用场景。中山3U电池箱样品订制

现代电池箱逐步向智能化演进,内置传感器网络实现状态感知。温湿度传感器采样频率达 1Hz,振动传感器监测三轴加速度,气体传感器可检测 H₂、CO 等故障气体浓度。数据通过 4G/5G 或 LoRa 模块上传至云平台,用户可远程查看箱体状态参数,当出现超温、漏水等异常时,系统自动推送告警信息。智能电池箱还支持 OTA 升级,通过远程更新固件优化温控策略。部分产品集成 GPS 定位功能,结合电子围栏技术,防止电池箱被盗移,适用于分布式储能电站的资产管控。广州铝合金电池箱共享设备电池箱采用扫码解锁设计,便于用户自助更换。

极端环境下的电池箱需特殊设计用以保障可靠性。高原地区使用的电池箱需要补偿气压,通过透气膜平衡内外气压,避免密封失效,同时电器元件满足海拔 5000 米的绝缘要求。高温沙漠环境的电池箱采用双层壳体设计,中间填充隔热棉,反射率达 80% 的铝箔层可减少太阳辐射热吸收,内部风扇转速提升至 3000rpm 增强散热。寒冷地区的电池箱则配备伴热带,在 - 30℃环境下可将箱内温度维持在 10℃以上,配合低冰点电解液,确保电池容量保持率≥80%。。

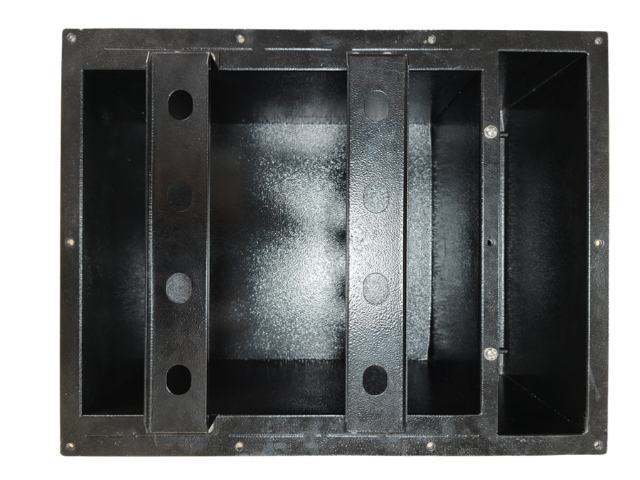

模块化设计使电池箱具备灵活扩展能力。基础单元采用 19 英寸标准机架宽度,高度分 3U、6U、9U 三档,容量覆盖 5-50kWh。通过并机接口可实现大概 16 个单元并联运行,总容量达 800kWh,满足大型储能需求。模组间采用标准化机械接口与电气插件,更换时间<30 分钟,维护效率提升 60%。兼容磷酸铁锂、三元锂等多种电芯类型,通过 BMS 参数适配即可实现不同化学体系的兼容,降低系统升级成本。模块化架构还支持热插拔功能,确保维护时系统不停机。。高温地区电池箱需加大散热面积,避免环境温度叠加影响。

便携式电池箱(如户外电源)的设计关键是 “功能集成度” 与 “用户体验” 的深度融合,需在有限体积内满足多样化场景需求。容量规划聚焦实用区间:500Wh 型号配备 2 个 AC 220V 插座(支持 800W 感性负载)、4 个 USB-A 接口(18W 快充)和 1 个 Type-C PD 65W 接口,重量控制在 8kg(配备硅胶提手),适合家庭应急与小型设备供电。1000Wh 以上型号则增加滚轮与伸缩拉杆,集成无线充电模块(15W)和 LED 照明(300 流明,三档调光),满足露营、房车等场景。人机交互注重直观性:顶部 LCD 屏显示剩余电量(精度 ±1%)、输出功率、充电进度与预估使用时间;按键区采用防水硅胶材质,支持盲操作,长按 3 秒启动童锁功能。热管理针对间歇式使用特点:采用 “自然散热 + 智能风扇” hybrid 模式,负载<300W 时依赖箱体格栅自然对流,超过则自动启动静音风扇(噪音≤45dB),兼顾散热与静音。这些设计使便携式电池箱的用户满意度达 92%,远高于传统工业级产品。机器人电池箱需具备自主充电对接功能,实现无人化运行。广东储能电池箱加工订制

家用储能电池箱支持峰谷电价套利,降低用户用电成本。中山3U电池箱样品订制

新能源汽车动力电池箱的结构安全设计需通过 “主动预防 - 被动防护 - 失效控制” 三重体系,应对车辆行驶中的各类风险。主动预防层面,箱体采用 “蜂窝式” 内部架构,模组间填充 5mm 厚的阻燃泡棉(氧指数≥32),可吸收 80% 的振动能量,避免电芯极耳疲劳断裂。被动防护聚焦碰撞安全:底部安装 U 型防撞梁(采用热成型钢,抗拉强度 1500MPa),能抵御 10kN 冲击力而不变形;侧面设置溃缩吸能区,在侧面碰撞时通过结构变形吸收 30% 以上的冲击能量。失效控制则依赖智能监测:箱体内预埋 16 个热电偶传感器,实时监测电芯温度(采样频率 1Hz),当检测到单点温度骤升 5℃/min 时,BMS 系统在 50ms 内切断高压回路,并启动冷却系统。此外,箱体与车身连接采用 “预紧力可调节” 螺栓(扭矩误差≤5%),在极端碰撞中会触发预设断裂点,避免箱体因车身变形被撕裂,这种设计使电池箱通过 GB/T 31467.3-2015 标准中的所有碰撞测试,包括 10m/s 的柱碰撞试验。中山3U电池箱样品订制

在电池箱的制造过程中,沃可倚(东莞)科技有限公司始终坚持创新驱动,不断探索新的生产工艺和技术,提升电池箱的品质和性能。公司鼓励研发团队积极开展技术创新,针对电池箱制造过程中的技术难点进行攻关,不断优化生产工艺,提升生产效率和产品质量。例如,通过引入3D打印技术,快速制作电池箱样品,缩短样品开发周期;通过采用新型密封材料和技术,提升电池箱的密封性能,进一步保障电池组的安全运行。此外,公司还积极与高校、科研机构开展技术合作,引进先进的技术和人才,提升企业的研发实力。凭借持续的技术创新,公司的电池箱产品始终保持行业水平,为客户提供更好、更先进的产品和服务。电池箱的外壳需做绝缘处理,避免壳体带电造成安...

- 上海热插拔电池箱源头厂家 2026-01-04

- 深圳光伏电池箱品牌 2026-01-04

- 广州网安电池箱加工订制 2026-01-03

- 中山网安电池箱钣金订制 2026-01-03

- 深圳塔式电池箱外壳 2026-01-02

- 广州刀片式电池箱厂商订制 2026-01-02

- 广东4U电池箱专业钣金加工厂家 2026-01-02

- 广州储能电池箱厂商订制 2026-01-02

- 珠海电池箱源头厂家 2026-01-02

- 浙江网安电池箱厂家 2026-01-02

- 中山1U电池箱订制 2026-01-01

- 上海网安电池箱样品订制 2026-01-01

- 浙江工业电池箱专业钣金加工厂家 2026-01-01

- 珠海机架式电池箱 2026-01-01

- 中山2U电池箱加工厂 2026-01-01

- 风电电池箱品牌 2026-01-01

- 湖北立式NAS机箱品牌 01-14

- 福建家用NAS机箱样品订制 01-14

- 和平区四盘NAS机箱加工订制 01-14

- 辽宁NAS机箱厂家 01-14

- 东莞NAS机箱专业加工厂家 01-14

- 辽宁NAS机箱加工厂 01-14

- 丰台区6U服务器机箱外壳 01-14

- 河北AI服务器机箱加工 01-14

- 成都网关服务器机箱 01-14

- 云南六盘NAS机箱专业加工厂家 01-14