芯片流片的制造过程一般包括以下步骤:1.制备晶圆。芯片的制造需要在一块圆形的硅基片上进行,这个基片一般称为晶圆。制备晶圆的过程包括清洗、抛光、化学蚀刻等步骤。这个步骤的目的是确保晶圆表面的平整度和纯度,为后续的工作打好基础。2.运用光刻技术打印电路图案。光刻是一种通过曝光和蚀刻来制造芯片的技术,它的原理是利用高清晰度的光刻胶和镭射光来进行芯片电路的图案制造。这个过程需要一个***来进行。3.沉积金属。制造芯片还需要沉积金属,这一步骤主要是在晶圆表面涂上一层金属,包括铜、钨等金属。这个过程可以用物相沉积等技术来实现。中清航科NTO服务,新工艺节点首跑成功率98.2%。无锡台积电 MPW流片代理

流片后的数据分析与反馈对产品优化至关重要,中清航科为此开发了专业的流片数据分析平台。该平台可对接晶圆厂的测试数据系统,自动导入CP测试、FT测试的原始数据,通过数据挖掘算法进行多维度分析,包括良率分布、参数分布、失效模式等,生成直观的可视化报告。针对低良率项目,技术团队会进行根因分析,区分设计问题与工艺问题,提供具体的优化建议,如调整光刻参数、优化版图设计等。平台还支持多批次数据对比,帮助客户跟踪良率变化趋势,识别持续改进点。某客户的射频芯片流片后良率只为65%,中清航科通过数据分析发现是金属层刻蚀不均导致,提出优化刻蚀时间与功率的建议,二次流片良率提升至89%。舟山流片代理厂家流片物流追踪中清航科系统,全球主要机场48小时通关。

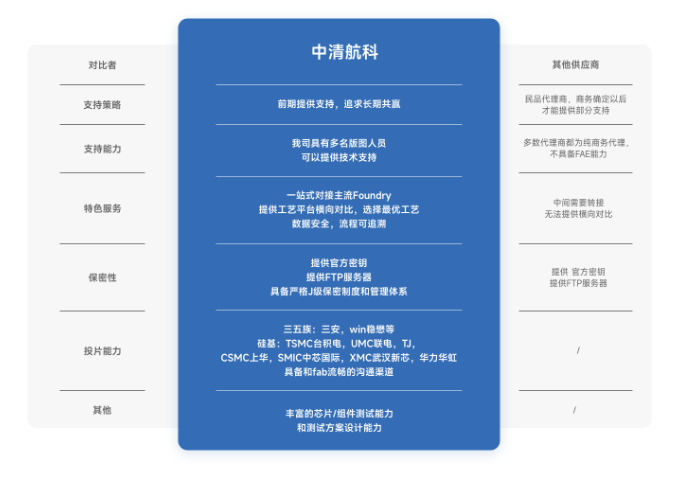

流片代理作为连接芯片设计企业与晶圆代工厂的关键桥梁,能有效解决中小设计公司面临的产能短缺、流程复杂等难题。中清航科凭借与台积电、三星、中芯国际等全球Top10晶圆厂的深度合作关系,建立起稳定的产能储备通道,可优先保障客户在12nm至0.18μm工艺节点的流片需求。其专业的DFM(可制造性设计)团队会提前介入设计环节,通过DFT(可测试性设计)优化与工艺兼容性分析,将流片一次通过率提升至95%以上,为客户节省30%的流片成本。

在流片项目的风险管理方面,中清航科建立了全流程风险识别与应对机制。项目启动前进行风险评估,识别设计兼容性、产能波动、工艺稳定性等潜在风险,并制定相应的应对预案;流片过程中设置风险预警指标,如参数偏差超过阈值、进度延迟超3天等,触发预警后立即启动应对措施。针对不可抗力导致的流片中断,提供流片保险对接服务,比较高可获得80%的损失赔付,去年成功为12家客户化解流片风险,减少损失超500万元。中清航科的流片代理服务注重与客户的长期合作,推出客户忠诚度计划。根据客户的年度流片金额与合作年限,提供阶梯式优惠,年度流片超1000万元的客户可享受额外5%的费用折扣;合作满3年的客户自动升级为VIP客户,享受专属产能保障、技术团队优先响应等特权。同时建立客户成功案例库,定期分享合作客户的流片成果与经验,增强客户粘性,目前合作超过5年的客户占比达到65%。中清航科支持10片工程批流片,快速验证设计修正。

面对芯片设计企业的快速迭代需求,中清航科建立了灵活的流片调整机制。客户在流片启动后如需修改设计参数,可在晶圆厂投片前48小时提出变更申请,技术团队会快速评估变更影响并给出可行性方案。对于紧急变更需求,可启动加急处理流程,确保变更指令及时传达至晶圆厂,去年成功处理120余次设计变更,平均响应时间只6小时。流片后的封装测试衔接是缩短产品上市周期的关键,中清航科整合了长电科技、通富微电等封测厂资源,提供“流片+封测”一站式服务。通过建立标准化的交接流程,流片完成的晶圆可直接转运至合作封测厂,省去客户中间协调环节,将封测周期缩短5-7天。其开发的智慧物流系统可实时追踪晶圆运输状态,确保产品安全可控。中清航科多项目晶圆服务,支持5家设计公司共享光罩。舟山流片代理厂家

中清航科工艺移植服务,跨厂制程转换良率损失<3%。无锡台积电 MPW流片代理

中清航科建立了完善的流片代理服务知识库,积累了超过10万条流片工艺数据、问题解决方案与最佳实践案例。该知识库通过自然语言处理技术实现智能检索,客户与内部员工可快速找到相关信息,如特定工艺节点的常见问题、相似产品的流片方案等。知识库每月更新,纳入较新的流片技术与行业动态,确保服务团队掌握前沿知识,为客户提供专业支持,该知识库已成为内部培训与客户服务的重要支撑。对于需要通过汽车供应链认证的客户,中清航科提供全程认证支持服务。协助客户准备IATF16949认证所需的流片相关文件,包括工艺流程图、FMEA分析报告、控制计划等;指导客户进行流片过程的过程能力分析(CPK),确保关键参数的CPK值达到1.67以上;在审核过程中,安排技术配合审核员的提问与验证,帮助客户顺利通过认证。去年帮助25家客户完成汽车供应链认证,平均认证周期缩短30%。无锡台积电 MPW流片代理