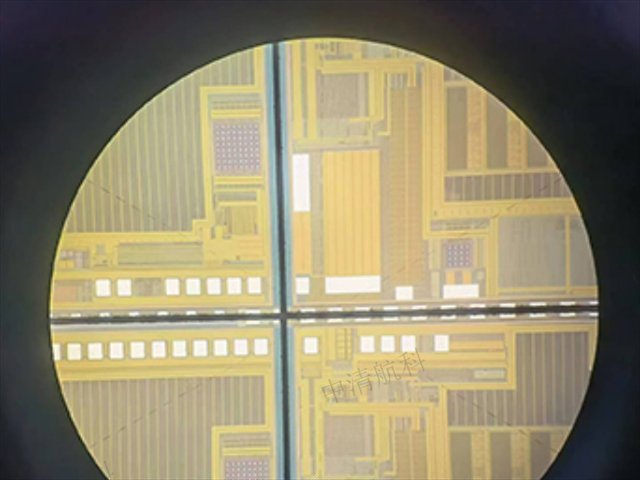

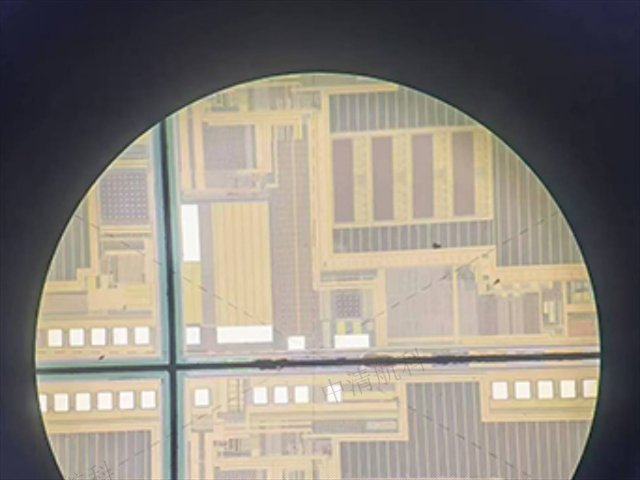

晶圆切割作为半导体制造流程中的关键环节,直接影响芯片的良率与性能。中清航科凭借多年行业积淀,研发出高精度激光切割设备,可实现小切割道宽达20μm,满足5G芯片、车规级半导体等领域的加工需求。其搭载的智能视觉定位系统,能实时校准晶圆位置偏差,将切割精度控制在±1μm以内,为客户提升30%以上的生产效率。在半导体产业快速迭代的当下,晶圆材料呈现多元化趋势,从传统硅基到碳化硅、氮化镓等宽禁带半导体,切割工艺面临更大挑战。中清航科针对性开发多材料适配切割方案,通过可调谐激光波长与动态功率控制技术,完美解决硬脆材料切割时的崩边问题,崩边尺寸可控制在5μm以下,助力第三代半导体器件的规模化生产。中清航科多轴联动切割头,适应曲面晶圆±15°倾角加工。无锡碳化硅陶瓷晶圆切割

晶圆切割/裂片是芯片制造过程中的重要工序,属于先进封装(advancedpackaging)的后端工艺(back-end)之一,该工序可以将晶圆分割成单个芯片,用于随后的芯片键合。随着技术的不断发展,对高性能和更小型电子器件的需求增加,晶圆切割/裂片精度及效率控制日益不可或缺。晶圆切割的重要性在于它能够在不损坏嵌入其中的精细结构和电路的情况下分离单个芯片,成功与否取决于分离出来的芯片的质量和产量,以及整个过程的效率。为了实现这些目标,目前已经开发了多种切割技术,每种技术都有其独特的优点和缺点。镇江蓝宝石晶圆切割刀片切割粉尘在线监测中清航科传感器精度达0.01μm颗粒物检测。

晶圆切割设备是用于半导体制造中,将晶圆精确切割成单个芯片的关键设备。这类设备通常要求高精度、高稳定性和高效率,以确保切割出的芯片质量符合标准。晶圆切割设备的技术参数包括切割能力、空载转速、额定功率等,这些参数直接影响到设备的切割效率和切割质量。例如,切割能力决定了设备能处理的晶圆尺寸和厚度,空载转速和额定功率则关系到设备的切割速度和稳定性。此外,设备的电源类型、电源电压等也是重要的考虑因素,它们影响到设备的兼容性和使用范围。现在店内正好有切割设备,具备较高的切割能力(Ф135X6),空载转速达到2280rpm,电源电压为380V,适用于多种切割需求。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过SECS/GEM协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对2-6英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理8片小晶圆,切割效率较单工位设备提升4倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合MEMS传感器、射频芯片等小批量高精度产品的生产。中清航科定制刀轮应对超薄晶圆切割,碎片率降至0.1%以下。

晶圆切割的工艺参数设置需要丰富的经验积累,中清航科开发的智能工艺推荐系统,基于千万级切割数据训练而成。只需输入晶圆材料、厚度、切割道宽等基本参数,系统就能自动生成比较好的切割方案,包括激光功率、切割速度、聚焦位置等关键参数,新手操作人员也能快速达到工程师的工艺水平,大幅降低技术门槛。半导体产业对设备的占地面积有着严格要求,中清航科采用紧凑型设计理念,将晶圆切割设备的占地面积控制在2平方米以内,较传统设备减少40%。在有限空间内,通过巧妙的结构布局实现全部功能集成,同时预留扩展接口,方便后续根据产能需求增加模块,满足不同规模生产车间的布局需求。晶圆切割后清洗设备中清航科专利设计,残留颗粒<5个/片。徐州碳化硅半导体晶圆切割

晶圆切割后分选设备中清航科集成方案,效率达6000片/小时。无锡碳化硅陶瓷晶圆切割

中清航科IoT平台通过振动传感器+电流波形分析,提前72小时预警主轴轴承磨损、刀片钝化等故障。数字孪生模型模拟设备衰减曲线,备件更换周期精度达±5%,设备综合效率(OEE)提升至95%。机械切割引发的残余应力会导致芯片分层失效。中清航科创新采用超声波辅助切割,高频振动(40kHz)使材料塑性分离,应力峰值降低60%。该技术已获ISO14649认证,适用于汽车电子AEC-Q100可靠性要求。Chiplet架构需对同片晶圆分区切割。中清航科多深度切割系统支持在单次制程中实现5-200μm差异化切割深度,精度±1.5μm。动态焦距激光模块配合高速振镜,完成异构芯片的高效分离。无锡碳化硅陶瓷晶圆切割