- 品牌

- IOK

- 型号

- 001

- 产地

- 广东

- 厂家

- IOK

电池箱在运输、安装及使用过程中需承受持续振动与突发冲击,其防护设计需覆盖全生命周期的力学载荷。振动防护通过多级缓冲实现:电芯与模组之间采用硅胶垫(硬度 50-60 Shore A),可吸收 10-2000Hz 的高频振动;模组与箱体之间安装弹簧减震器(阻尼系数 0.2-0.3),衰减低频共振(1-10Hz),尤其适合商用车(如卡车)的颠簸路况。冲击防护则聚焦结构强度:箱体框架采用矩形钢管焊接(壁厚 3-5mm),形成抗扭刚度≥10^4 N・m/rad 的承载结构;边角部位加装加强筋(截面尺寸≥20mm×20mm),在 100G 加速度的冲击下(如车辆碰撞)仍能保持形状完整。针对动力电池箱,还需通过 “底部球击测试”(直径 150mm 钢球,从 1m 高度坠落),验证箱体对尖锐物体撞击的抵抗能力。在储能领域,电池箱需满足 ISTA 3A 运输标准,通过随机振动(0.5-2Hz,位移 15mm;2-500Hz,加速度 2.5G)和跌落测试(1.2 米六面跌落),确保运输过程中电芯不受损伤。电池箱的散热通道设计应避免冷热空气对冲,提升散热效率。中山风电电池箱源头厂家

在潮湿或易燃易爆环境中,电池箱的防水与防爆设计直接决定系统可靠性。防水性能通过三级防护实现:箱体接缝处采用丁腈橡胶密封条(压缩量 20%-30%),防止液态水渗入;出线口使用防水格兰头(IP68 等级),线缆与接头间填充密封胶;透气部位安装防水透气阀(透气量≥500ml/min),平衡内外气压的同时阻挡水汽。防爆设计则针对电芯可能的气体释放:箱体采用防爆结构(如圆形截面替代直角,避免应力集中),材料选用抗拉强度≥400MPa 的钢材,可承受 0.5MPa 以上的内部气压;顶部设置防爆阀(开启压力 0.1-0.2MPa),在超压时快速释放气体(泄放面积≥0.01m²),且排气方向避开人员通道。在煤矿、化工等特殊场景,电池箱还需通过 Ex dⅡCT6 防爆认证,内部电路采用本安设计(表面温度≤85℃),避免电火花引燃易燃易爆气体。这些设计使电池箱能在雨季户外、地下矿井等环境中安全运行。江苏网安电池箱加工厂电池箱的壳体表面需做防刮处理,适应频繁搬运的使用场景。

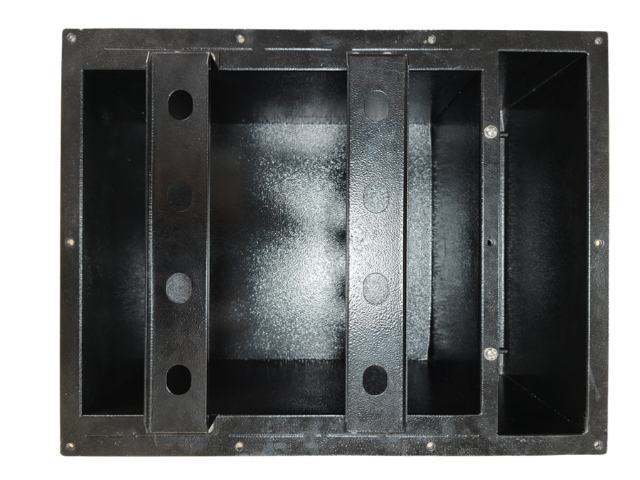

小型设备(如无人机、便携式仪器)用电池箱需在有限空间内实现高效集成,其设计关键是 “空间利用率大化”。结构上采用 “电芯 - 箱体” 一体化设计:电芯直接嵌入箱体凹槽(公差控制在 ±0.1mm),省去模组支架,空间利用率提升至 85% 以上(传统方案约 60%);箱体材料选用强度高的工程塑料(如 PA66+30% 玻纤),通过注塑成型实现复杂结构,壁厚只 1.5-2mm,重量减轻 50%。接口集成化:将充电口、放电口、通信口整合为一个多合一连接器(如 M12 圆形连接器),减少外部凸起;控制电路(保护板、均衡电路)集成于箱盖内侧,通过柔性排线与电芯连接,避免线缆占用空间。热管理采用微通道设计:箱体底部开设 0.5-1mm 宽的微型流道,与电芯紧密接触,通过空气自然对流散热,适合 100Wh 以下的小容量电池箱。这种小型化设计使电池箱能适配无人机机身、手持设备等狭小空间,同时满足轻量化(能量密度≥200Wh/kg)与安全性要求。

储能电池箱的模块化设计是实现规模化部署的关键,其关键是 “接口标准化 - 功能模块化 - 管理集群化”。物理接口遵循 IEC 61970 标准:外部尺寸统一为 1200mm×800mm×600mm(兼容 20 尺集装箱),安装孔位误差≤±0.5mm,支持叉车快速装卸;电气接口采用防水连接器(IP65),插拔寿命≥500 次,实现 “即插即用”。功能模块可按需组合:基础模块包含电芯组与 BMS;扩展模块可选液冷单元、消防系统或储能变流器(PCS),通过导轨滑入箱体实现快速集成。集群管理通过 “主 - 从” 架构:每个集群设 1 个主箱,负责协调 32 个子箱的充放电策略,根据电网负荷动态分配功率(响应时间<500ms);主箱配备工业级 PLC,支持与调度中心通信,参与电网调频调峰。这种设计使储能电站的建设周期缩短至 6 个月(传统方案 12 个月),单箱维护时间<2 小时,且扩容成本降低 30%,已在多个 GW 级储能项目中验证可行性。智能电池箱内置温控模块,实时监测电芯温度,超限时自动启动散热。

电池箱的热管理系统是抑制电芯热失控的关键手段,其设计需覆盖 “均温、散热、隔热” 三重目标。主动散热方案中,液冷系统通过箱体底部的集成式流道(截面积 50-80mm²),使冷却液以 1.5-2L/min 的流量流经模组,换热效率比风冷高 3-5 倍,适合高倍率放电场景(如商用车);风冷系统则通过箱体侧面的轴流风扇(风量≥500m³/h),形成 “侧进顶出” 风道,成本只为液冷的 1/4,多用于储能电池箱。被动散热依赖箱体结构优化:箱壁采用双层设计,中间填充 20-30mm 厚的隔热棉(导热系数≤0.03W/m・K),可延缓外部高温传入;模组间设置铝制散热鳍片(表面积≥0.5m²),通过自然对流散去冗余热量。为应对极端情况,箱体内部预埋热电偶传感器(精度 ±1℃),实时监测电芯表面温度,一旦超过阈值,热管理系统将触发强制冷却,同时通过 BMS 切断充放电回路。部分高级电池箱还集成相变材料(PCM),在电芯突发放热时通过相变潜热(≥150kJ/kg)吸收热量,为消防系统启动争取时间。工业级电池箱需耐受 - 40℃至 65℃的工作温差,适应极端环境。浙江不锈钢电池箱专业钣金加工厂家

农业无人机电池箱需具备快速更换结构,提高作业效率。中山风电电池箱源头厂家

电池箱的标准化是推动行业规模化发展的关键,目前已形成多个主流标准体系,但互换性仍存在挑战。尺寸标准化方面:中国 GB/T 34013-2017 规定了动力电池箱的外部尺寸与安装接口,支持不同厂家的电池箱在同一车型上互换;欧盟 ETSI 标准则定义了储能电池箱的集装箱兼容尺寸(如 2.44m×1.22m×0.61m),便于集群部署。接口标准化包括:高压接口采用 GB/T 20234 系列标准(如快充接口定义),通信接口遵循 CANopen 或 Modbus 协议,确保不同品牌 BMS 的兼容性。然而,由于电芯类型(磷酸铁锂、三元锂)、冷却方式(风冷、液冷)的差异,完全互换性仍难以实现。为此,行业正推动 “模块化接口” 概念:将机械安装、电气连接、热管理接口分离设计,通过适配器实现部分互换。例如,中国新能源汽车换电模式中,电池箱通过标准化的锁止机构与车辆连接,不同厂家的电池箱可在同一换电站使用,大幅提升换电效率。未来,随着固态电池等新技术的成熟,电池箱的标准化程度将进一步提高,推动储能与新能源汽车产业的协同发展。中山风电电池箱源头厂家

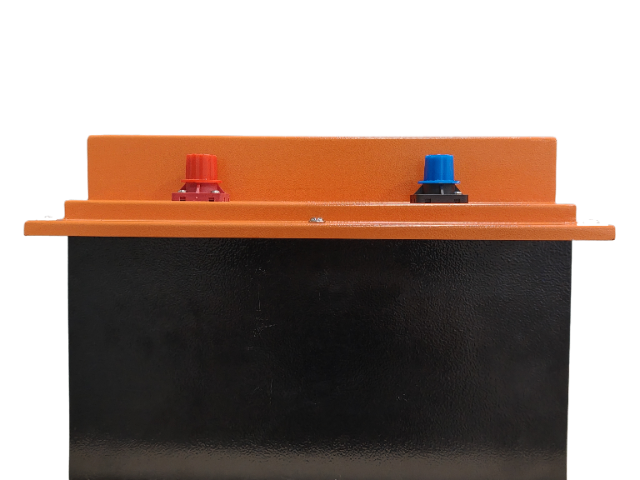

在新能源储能与工业备电领域,iok 品牌电池箱钣金订制凭借创新材质选型脱颖而出。iok 品牌电池箱钣金订制可根据场景需求搭配低合金钢材与 6000 系铝合金复合材质,既保证箱体抗拉强度≥345MPa,又实现整体减重 30%,兼顾结构刚性与运输便捷性。iok 品牌电池箱钣金订制的表面经喷砂除锈(SA2.5 标准)与多层涂层处理,涂层总厚度超 150μm,盐雾测试可达 1000 小时,能抵御沿海盐雾、高温高湿等恶劣环境。此外 iok 品牌电池箱钣金订制还可选用碳纤维增强复合材料打造盖板,抗冲击性能达 200kJ/m²,为不同功率电池模组提供轻量化且高防护的钣金载体,适配车载、基站等多元场景。电池箱...

- 中山2U电池箱机柜厂家 2025-12-30

- 光伏电池箱加工订制 2025-12-30

- 热插拔电池箱外壳 2025-12-30

- 广州电池箱专业钣金加工厂家 2025-12-30

- 储能电池箱订制 2025-12-30

- 深圳储能电池箱样品订制 2025-12-30

- 江苏1U电池箱厂商订制 2025-12-30

- 上海铝合金电池箱生产厂家 2025-12-30

- 浙江刀片式电池箱机柜厂家 2025-12-29

- 浙江工业电池箱厂家 2025-12-29

- 中山刀片式电池箱加工订制 2025-12-29

- 广州机架式电池箱钣金订制 2025-12-29

- 珠海刀片式电池箱钣金订制 2025-12-29

- 珠海塔式电池箱加工订制 2025-12-29

- 广东塔式电池箱加工厂 2025-12-29

- 广州储能电池箱源头厂家 2025-12-29

- 热插拔电池箱外壳 12-30

- 广州电池箱专业钣金加工厂家 12-30

- 北京4U服务器机箱专业钣金加工厂家 12-30

- 储能电池箱订制 12-30

- 辽中区铝合金服务器机箱外壳 12-30

- 山西AI服务器机箱批发厂家 12-30

- 深圳储能电池箱样品订制 12-30

- 江苏1U电池箱厂商订制 12-30

- 上海铝合金电池箱生产厂家 12-30

- 和平区塔式服务器机箱源头厂家 12-30