- 品牌

- 桐筑

- 型号

- v3.5

- 软件类型

- 安全相关软件

- 版本类型

- 网络版

- 语言版本

- 英文版,简体中文版,繁体中文版

针对建筑施工中的关键环节(如地基处理、主体结构浇筑、钢结构焊接等),大数据通过 “实时监测 - 数据追溯 - 异常干预” 的模式实现全程监管。以钢结构焊接为例,大数据平台会连接焊接设备的物联网终端,实时采集焊接电流、电压、焊接速度等参数,同时通过高清摄像头拍摄焊接过程,结合计算机视觉技术分析焊缝外观质量。若监测到焊接电流波动超出允许范围,或焊缝存在咬边、气孔等缺陷,系统会自动标记异常并推送至质量监管人员,同时关联对应的施工人员、设备编号、施工时间等信息,便于后续追溯问题原因。此外,大数据还会对关键环节的质量数据进行趋势分析,如通过分析连续多日的地基沉降数据,判断地基稳定性是否符合要求,提前识别可能出现的沉降超标风险,保障工程整体质量。变更签证智能审批流程,线上流转签字,缩短办理周期。温州本地智慧工地

在智慧工地建设中,人工智能已成为风险防控的主要引擎,通过深度挖掘数据价值实现风险的精细识别与提前预警。其主要逻辑是基于过往事故数据构建智能分析模型,打破传统安全管理的被动局面。人工智能系统会整合海量历史事故数据,包括高空坠落、机械碰撞、触电等典型风险案例,通过算法提取天气条件、作业流程、设备状态等关键影响因子,建立风险预测模型。当工地实时数据(如人员未佩戴防护装备、起重机超载运行、基坑边坡位移超标)与模型中的高风险特征匹配时,系统会立即触发预警。同时,AI 结合摄像头、传感器等设备实现 24 小时不间断监测,对违规操作、设备故障前兆等隐性风险进行实时识别。例如通过计算机视觉技术分析人员行为轨迹,预判交叉作业碰撞风险;通过振动传感器数据研判脚手架稳定性,提前规避坍塌隐患。预警信息会通过工地大屏、管理人员手机端同步推送,配合分级响应机制,为风险处置争取宝贵时间,大幅降低事故发生率。韶关智慧工地工厂直销多方协同移动端应用,随时随地办公,提升响应速度。

施工过程中,传统管理依赖人工对照图纸核对现场施工情况,易因图纸理解偏差、现场数据滞后导致施工精度不足。AR 技术通过在真实施工场景中叠加虚拟设计模型与数据信息,实现 “设计与现场” 的实时比对,提升施工管控精度。在主体结构施工中,工人佩戴 AR 眼镜后,看向施工现场的墙体、梁柱时,AR 系统会自动识别建筑构件,叠加虚拟的设计轮廓线与尺寸标注(如墙体厚度、梁柱截面尺寸、钢筋间距)。若现场浇筑的墙体厚度比设计值薄 2cm,或钢筋绑扎间距超出规范允许范围,AR 眼镜会立即用红色高亮标记偏差区域,同时显示 “墙体厚度偏差 - 2cm,请调整模板”“钢筋间距超标,需重新绑扎” 的提示信息,帮助工人实时修正施工偏差,确保构件尺寸与设计一致。在进度可视化管理中,AR 技术可将施工计划进度模型与现场实际进度叠加:管理人员通过手机或平板扫描施工现场,AR 系统会在真实场景中显示各区域的计划施工节点与实际完成情况 —— 例如在楼栋主体施工区域,叠加 “计划本周完成 5 层楼板浇筑,实际完成 3 层” 的进度信息,并用不同颜区域分(绿色表示超前、黄色表示正常、红色表示滞后),同时分析进度滞后原因 ,推送调整建议(如增加施工班组、加快材料进场),实现施工进度的动态管控。

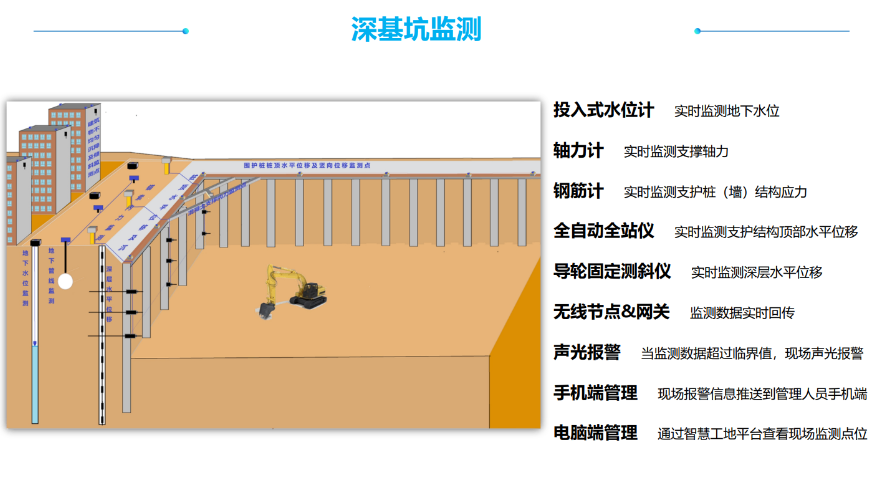

数字孪生通过整合历史数据与实时数据,构建风险预测模型,对施工过程中可能出现的安全、质量、进度风险进行提前预警,为管理者争取处置时间。在安全风险预测方面,平台可基于虚拟模型中的设备运行数据与环境数据,预测设备故障与人员安全风险:例如通过分析塔吊近 30 天的运行数据(如起升机构电流波动、制动系统反应时间),结合历史故障案例,若发现电流波动频率超出正常范围(较平均值高 20%),数字孪生会预测 “塔吊起升机构可能在 7 天内出现故障”,并在虚拟模型中标记风险部件,推送维修建议(如更换磨损钢丝绳、检修电机);同时,结合气象数据模拟极端天气影响,若预测未来 3 天有暴雨,会提前在虚拟模型中显示 “深基坑可能出现积水坍塌风险”,提示管理者提前加固边坡、准备排水设备。在质量风险预测上,数字孪生可基于施工参数模拟质量结果:例如在混凝土施工中,输入水泥标号、水灰比、养护温度等实时参数,平台会模拟混凝土 28 天强度发展曲线,若预测强度值低于设计要求(如设计 C30,预测达 C25),会立即预警并分析原因(如水灰比过大、养护温度不足),帮助管理者及时调整施工参数,避免后期结构质量问题,为管理者提供进度纠偏方案。物联网实时采集工地数据,云端汇聚分析,让施工状态透明可溯。

数字孪生的主要价值在于 “实时同步”,通过物联网设备采集真实工地数据,与虚拟模型进行双向映射,确保虚拟场景与真实情况无延迟匹配,避免 “虚拟与现实脱节”。在数据采集端,工地部署的物联网传感器(如设备状态传感器、人员定位手环、环境监测仪、高清摄像头)会实时采集多维度数据:塔吊的实时载重、回转角度、起升高度,工人的位置轨迹、心率体温,施工现场的 PM2.5 浓度、噪声值,以及施工进度的完成情况(如当日浇筑混凝土方量、钢结构安装数量)。这些数据通过 5G、边缘计算等技术高速传输至数字孪生平台。在数据映射端,平台会将实时数据自动关联至虚拟模型的对应构件:当真实塔吊的载重达到额定值的 90% 时,虚拟模型中的塔吊会同步显示 “载重预警” 标识(如红色高亮);当工人进入深基坑危险区域,虚拟模型中对应工人的定位图标会闪烁并发出警报;当施工现场 PM2.5 浓度超标,虚拟模型的环境监测模块会同步更新数值并标注 “污染超标”。这种 “真实数据驱动虚拟场景” 的映射方式,让虚拟模型不再是静态的 “数字画像”,而是能实时反映真实工地状态的 “动态镜像”。奖惩记录智能存档,关联绩效评估,激发工作积极性。南京智慧工地集成管理平台

数字孪生工地同步物理场景,模拟推演优化,提前规避风险。温州本地智慧工地

人工智能与大数据的结合,不仅能精细预测风险,更能为管理者提供 “数据支撑、多方案对比、动态调整” 的决策支持,确保决策科学、高效、可落地。在资源调度决策中,二者协同实现 “需求匹配 - 效率比较好”:例如当某作业面需补充混凝土时,大数据先实时整合各搅拌站的产能数据(A 站剩余产能 50m³/ 小时,B 站 30m³/ 小时)、运输距离数据(A 站距作业面 5 公里,B 站 8 公里)、路况数据(A 站路线拥堵,B 站路线畅通);人工智能则基于这些数据构建调度优化模型,计算不同方案的成本与效率(方案一:选择 A 站,运输时间 30 分钟,成本 200 元 /m³;方案二:选择 B 站,运输时间 20 分钟,成本 220 元 /m³),同时结合作业面的混凝土需求紧急程度(需 1 小时内送达),推荐比较好方案(若紧急度高,选 B 站确保时效;若成本优先,选 A 站并建议避开拥堵时段)。决策执行后,大数据实时追踪运输进度,人工智能动态分析是否出现延误(如 B 站车辆故障),若出现问题,立即重新计算并推送备选方案(如调配附近备用搅拌车)。温州本地智慧工地

深圳市桐筑科技有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在广东省等地区的数码、电脑中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,深圳市桐筑科技供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

- 梅州2025智慧工地 2026-03-01

- 武汉智慧工地商家 2026-03-01

- 南京智慧工地五星服务 2026-03-01

- 石家庄智慧工地看板 2026-03-01

- 南京智慧工地服务热线 2026-03-01

- 石家庄智慧工地厂家直销 2026-03-01

- 郑州专业智慧工地 2026-03-01

- 韶关人工智能智慧工地 2026-02-28

- 盐城智慧工地大品牌 2026-02-28

- 嘉兴AI智慧工地 2026-02-28

- 上海专业智慧工地 2026-02-28

- 清远智慧工地销售公司 2026-02-28