芯片封装的基础概念:芯片封装,简单来说,是安装半导体集成电路芯片的外壳。它承担着安放、固定、密封芯片的重任,能有效保护芯片免受物理损伤以及空气中杂质的腐蚀。同时,芯片封装也是沟通芯片内部与外部电路的关键桥梁,芯片上的接点通过导线连接到封装外壳的引脚上,进而与印制板上的其他器件建立连接。中清航科深谙芯片封装的基础原理,凭借专业的技术团队,能为客户解读芯片封装在整个半导体产业链中的基础地位与关键作用,助力客户从源头理解相关业务。航空芯片环境严苛,中清航科封装方案,耐受高低温与强辐射考验。浙江封装基板厂商

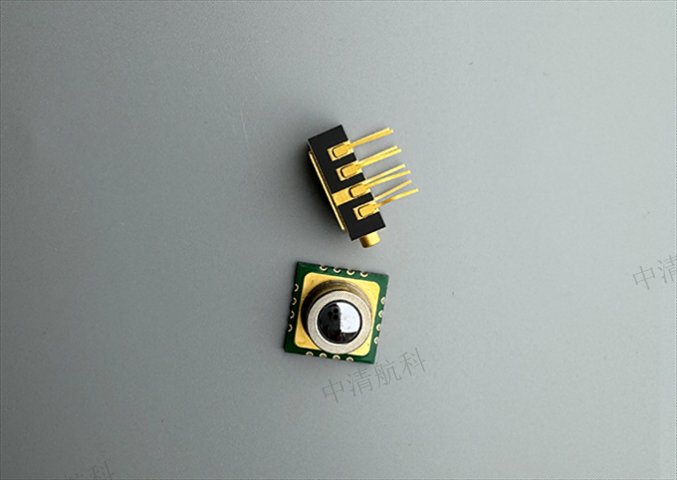

面对卫星载荷严苛的空间环境,中清航科开发陶瓷多层共烧(LTCC)MCM封装技术。采用钨铜热沉基底与金锡共晶焊接,实现-196℃~+150℃极端温变下热失配率<3ppm/℃。通过嵌入式微带线设计将信号串扰抑制在-60dB以下,使星载处理器在单粒子翻转(SEU)事件率降低至1E-11errors/bit-day。该方案已通过ECSS-Q-ST-60-13C宇航标准认证,成功应用于低轨卫星星务计算机,模块失效率<50FIT(10亿小时运行故障率)。针对万米级深海探测装备的100MPa超高压环境,中清航科金属-陶瓷复合封装结构。采用氧化锆增韧氧化铝(ZTA)陶瓷环与钛合金壳体真空钎焊,实现漏率<1×10⁻¹⁰Pa·m³/s的密封。内部压力补偿系统使腔体形变<0.05%,保障MEMS传感器在110MPa压力下精度保持±0.1%FS。耐腐蚀镀层通过3000小时盐雾试验,已用于全海深声呐阵列封装,在马里亚纳海沟实现连续500小时无故障探测。江苏to220封装外形中清航科芯片封装方案,适配车规级严苛要求,助力汽车电子安全升级。

芯片封装在医疗电子领域的应用:医疗电子设备如心脏起搏器、医疗监护仪等,对芯片的可靠性和安全性要求极高。中清航科采用高可靠性的陶瓷封装、金属封装等技术,为医疗电子芯片提供坚实保护,确保芯片在体内或复杂医疗环境中稳定工作。公司还通过严格的生物相容性测试,保证封装材料对人体无害,为医疗电子行业提供安全、可靠的芯片封装产品。中清航科的供应链管理:稳定的供应链是企业正常生产的保障。中清航科建立了完善的供应链管理体系,与原材料供应商、设备供应商等建立长期稳定的合作关系,确保原材料和设备的及时供应。同时,公司对供应链进行严格的质量管控,从供应商选择、原材料检验到物流运输等环节,层层把关,避免因供应链问题影响产品质量和生产进度,为客户提供稳定的交货保障。

COB的理论优势1、设计研发:没有了单个灯体的直径,理论上可以做到更加微小。2、技术工艺:减少支架成本和简化制造工艺,降低芯片热阻,实现高密度封装。3、工程安装:从应用端看,COBLED显示模块可以为显示屏应用方的厂家提供更加简便、快捷的安装效率。4、产品特性上:超轻薄:可根据客户的实际需求,采用厚度从0.4-1.2mm厚度的PCB板,使重量极少降低到原来传统产品的1/3,可为客户明显降低结构、运输和工程成本。防撞抗压:COB产品是直接将LED芯片封装在PCB板的凹形灯位内,然后用环氧树脂胶封装固化,灯点表面凸起成球面,光滑而坚硬,耐撞耐磨。大视角:视角大于175度,接近180度,而且具有更的光学漫散色浑光效果。芯片封装测试环节关键,中清航科全项检测,确保出厂芯片零缺陷。

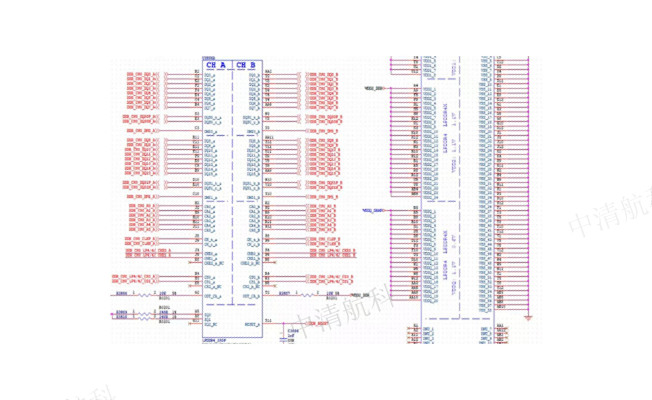

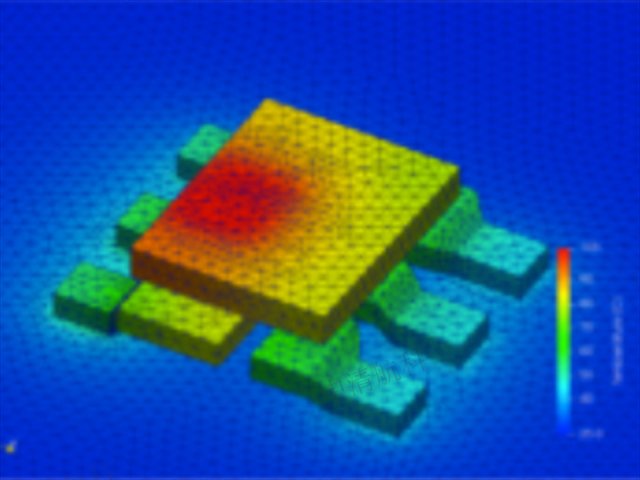

中清航科部署封装数字孪生系统,通过AI视觉检测实现微米级缺陷捕捉。在BGA植球工艺中,球径一致性控制±3μm,位置精度±5μm。智能校准系统使设备换线时间缩短至15分钟,产能利用率提升至90%。针对HBM内存堆叠需求,中清航科开发超薄芯片处理工艺。通过临时键合/解键合技术实现50μm超薄DRAM晶圆加工,4层堆叠厚度400μm。其TSV深宽比达10:1,阻抗控制在30mΩ以下,满足GDDR6X1TB/s带宽要求。中清航科可拉伸封装技术攻克可穿戴设备难题。采用蛇形铜导线与弹性体基底结合,使LED阵列在100%拉伸形变下保持导电功能。医疗级生物相容材料通过ISO10993认证,已用于动态心电图贴片量产。芯片封装考验细节把控,中清航科以严苛标准,确保每颗芯片稳定运行。陶瓷基芯片封装

人工智能芯片功耗高,中清航科封装创新,助力散热与能效双提升。浙江封装基板厂商

芯片封装的发展历程:自20世纪80年代起,芯片封装技术历经多代变革。从早期的引脚插入式封装,如DIP(双列直插式封装),发展到表面贴片封装,像QFP(塑料方形扁平封装)、PGA(针栅阵列封装)等。而后,BGA(球栅阵列封装)、MCP(多芯片模块)、SIP(系统级封装)等先进封装形式不断涌现。中清航科紧跟芯片封装技术发展潮流,不断升级自身技术工艺,在各个发展阶段都积累了丰富经验,能为客户提供符合不同时期技术标准和市场需求的封装服务。浙江封装基板厂商