- 品牌

- 安品有机硅,ANPIN

- 型号

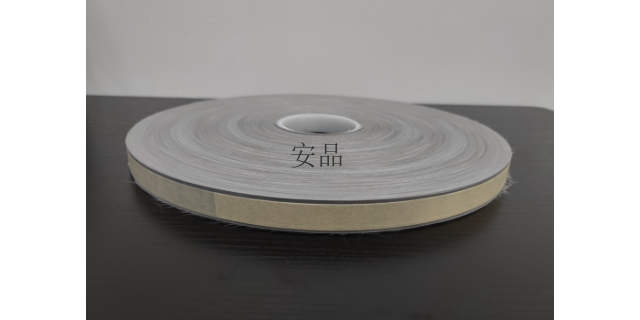

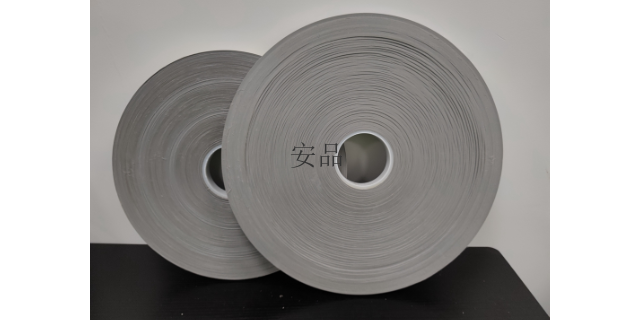

- 可陶瓷化聚烯烃

- 是否定制

- 是

陶瓷化聚烯烃材料热膨胀系数的应用:陶瓷化聚烯烃材料的热膨胀系数是影响其应用的重要因素之一。例如,在半导体行业中,陶瓷化聚烯烃材料可以用于晶圆治具,其热膨胀系数需要与晶圆保持一致,以避免晶圆变形。在航空航天行业中,陶瓷化聚烯烃材料可以用于制造高温密封件,其热膨胀系数需要与所密封的材料相匹配,以确保密封效果。陶瓷化聚烯烃材料的热膨胀系数是影响其性能和应用的重要参数之一。材料组分、填充剂掺量和加工工艺等因素都会对其热膨胀系数产生影响。在实际应用中,需要根据具体需求对其热膨胀系数进行控制,以确保其能够满足应用要求。在医疗器械制造过程中,引入可陶瓷化聚烯烃可以提高产品质量及患者使用体验。立体化可陶瓷化聚烯烃有什么

补强剂也是必不可少的组成部分。白炭黑是聚烯烃基体中较常用的补强剂,是一种无定型的SiO2球形粉末。加入适量白炭黑,可以大幅度提高聚烯烃的拉伸强度。然而,在常温下,白炭黑表面存在羟基,会与聚烯烃基体主链上的氧原子形成氢键,使得胶料变硬且黏度增加,加工性能变差,这种现象被称作“结构化”。为了改善白炭黑带来的结构化问题,需要加入结构控制剂,通过与白炭黑的活性羟基结合,从而抑制白炭黑和聚烯烃的结构化作用。然后,硫化剂也是不可或缺的。硫化即是交联,是指在一定的温度和压力下,通过硫化剂的作用,使得线性大分子转变为三维立体网状大分子的过程。硫化后的聚烯烃具有高弹性,是陶瓷化聚烯烃基体的重要保障。新时代可陶瓷化聚烯烃代理商其优异的性能使可陶瓷化聚烯烃在航空航天电线电缆中得到青睐。

目前研究和报道较多的是陶瓷化硅橡胶,这类材料虽然在电绝缘性和成瓷残留率、成瓷强度等方面具有优势,但其成本较高,且应用于电缆生产时需要配备橡胶挤出设备,而陶瓷化硅橡胶带材则需要采用绕包工艺,这对带材的强度要求比较高且工艺较难控制。聚烯烃材料成本相比于硅橡胶较低,应用范围较大,且陶瓷化聚烯烃材料用于电缆生产时采用普通低烟无卤聚烯烃材料挤出设备即可。在近些年关于陶瓷化聚烯烃材料的研究报道中,基体材料主要采用聚乙烯、EVA,POE、聚乙酸乙烯酯(PVAc)等的一种或组合,成瓷填料常用高岭土、滑石粉、硅灰石、云母、石英粉、玻璃粉等。

陶瓷化聚烯烃材料导热系数解析:一、基本概念:陶瓷化聚烯烃是一种新型的高分子材料,其制备方法是将聚烯烃材料与陶瓷粉末混合,经过高温烧结处理后得到。该材料具有良好的耐高温性能和机械强度,同时具有良好的导热性能。二、导热系数解析:陶瓷化聚烯烃材料的导热系数一般在0.5-2.5 W/(m·K)之间,其具体数值取决于其组成成分和烧结温度等因素。该材料的导热系数比一般聚合物高出一个数量级,但比传统的金属导热介质略低。导热系数的高低影响着材料的应用范围和效果。陶瓷化聚烯烃材料的导热系数较高,因而对于一些导热要求较高的场合具有很好的适用性。同时,由于其耐高温性能也很好,因而也可以被应用于高温导热领域。其独特的陶瓷化特性使可陶瓷化聚烯烃在特殊环境下具有无可替代的优势。

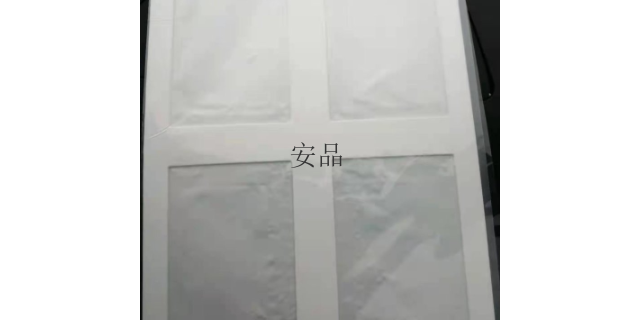

其次,成瓷填料也是陶瓷化聚烯烃的重要组成部分,一般为无机硅酸盐或其他无机粉末,具有很高的硬度、强度和热稳定性。通过与聚烯烃分解残余物和助熔剂熔融产生的液相物质共同反应,可以形成陶瓷体。此外,助熔剂也是不可或缺的组成部分。它是一类熔点较低(1000℃以下)的无机物,在低熔点玻璃粉的作用下,可以降低陶瓷化聚烯烃的成瓷温度。另外,补强剂也是必不可少的组成部分。白炭黑是聚烯烃基体中较常用的补强剂,是一种无定型的SiO2球形粉末。加入适量白炭黑,可以大幅度提高聚烯烃的拉伸强度。然而,在常温下,白炭黑表面存在羟基,会与聚烯烃基体主链上的氧原子形成氢键,使得胶料变硬且黏度增加,加工性能变差,这种现象被称作“结构化”。这种材料的应用有利于提高电气设备的防火、防爆等级,保障运行安全。环保可陶瓷化聚烯烃供应商

通过改进生产工艺,可陶瓷化聚烯烃的性能得到了明显提升,使其更加适应各种苛刻环境。立体化可陶瓷化聚烯烃有什么

陶瓷化聚烯烃的组成主要包括聚烯烃、成瓷填料、助熔剂、补强剂和硫化剂。聚烯烃基体,作为陶瓷化聚烯烃的主要组成部分,具有线性有机硅氧烷高聚物的特性,相对分子质量高达几十万甚至上百万,表现出突出的绝缘性能、耐老化性能、耐电弧性能、耐烧蚀性能、耐高低温性能等,可在-65~250℃的温度范围内保持其弹性。其主链为Si-O-Si结构,侧基(R)为甲基、乙基、苯基、乙烯基等有机基团。聚烯烃在高温分解或燃烧后的残余物为无定型的SiO2粉末,可防止可燃物熔融滴落扩大火焰范围,同时阻止内部分解产物的扩散和外部氧气的进入,从而起到一定的阻燃效果。立体化可陶瓷化聚烯烃有什么

- 选择可陶瓷化聚烯烃价目 2025-09-18

- 智能化可陶瓷化聚烯烃制造价格 2025-09-18

- 工业可陶瓷化聚烯烃怎么样 2025-09-17

- 环保可陶瓷化聚烯烃零售价 2025-09-17

- 环保可陶瓷化聚烯烃是什么 2025-09-17

- 本地可陶瓷化聚烯烃施工管理 2025-09-17

- 防水可陶瓷化聚烯烃行价 2025-09-17

- 国产可陶瓷化聚烯烃设计 2025-09-17