- 品牌

- 上海爱佳工厂规划&物流咨询

- 服务项目

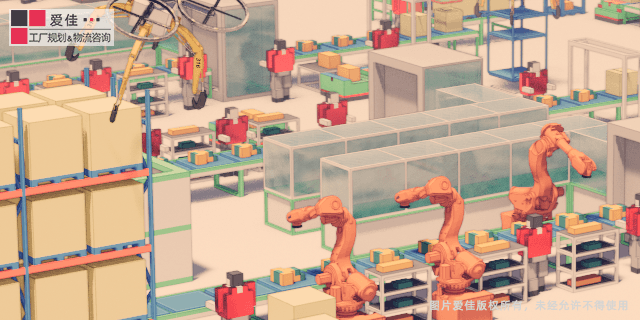

- 智能工厂规划&物流设计咨询

- 服务地区

- 全国

- 适用对象

- 各类制造业企业和物流相关企业

- 提供发票

- 是

- 营业执照

- 是

- 专业资格证

- 是

- 参数模板

- 1

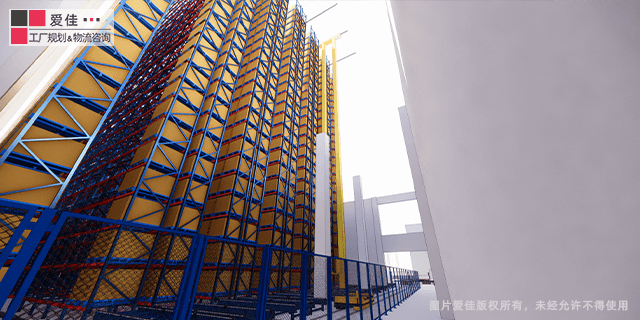

上海爱佳工厂布局规划咨询。工厂布局规划的底层逻辑从实际物理空间内的物流角度来看,主要围绕着优化物料和信息流动,以实现高效的生产和运营。以下是底层逻辑的简要描述:物料流动的较短路径:工厂布局的首要目标是确保物料在工厂内以较短的路径从原材料区域到生产线,再到终产品区域。生产线平衡:布局规划需要确保生产线上的工作站在能力上相对平衡,以避免生产瓶颈或某些工序的过度生产,从而提高整体生产效率。流量分隔:不同类型的流动需要在工厂内分隔开来,以防止混淆和交叉污染。库存管理:布局规划需要考虑库存的合理存放位置,以较小化库存占用的空间,并确保物料的易于访问和检索。作业站点设计:工作站的布局和设计需要优化操作员的工作效率,确保他们可以轻松访问所需的工具、设备和材料。安全考虑:物料流动的布局必须考虑安全性,确保工人和设备之间有足够的空间,防止事故发生。紧急通道和应急设备也需要适当安置。信息流动:与物料流动一样,信息流动也需要优化。可扩展性和适应性:布局规划应具备足够的可扩展性,以应对未来的生产需求增长。它还需要适应不同的产品或生产流程变化,以确保长期的可用性。工厂专业布局规划如同构建一座和谐的生态系统,各功能区相互协调,共同推动工厂的稳定发展。智慧工厂布局规划一站式

选择和取舍不同的布局方案是一个关键的决策过程,需要综合考虑多个因素,以确保适合的工厂布局。以下是一些指导原则和步骤:明确目标和需求:首先,明确工厂的目标和需求。不同的产品类型、产量要求和生产流程可能需要不同的布局。价值流分析:进行价值流分析,以了解当前的生产流程,并识别存在的浪费和瓶颈。这可以为布局选择提供基础数据。布局选项:制定不同的布局选项,包括直线布局、U型布局、流水线布局等。成本效益分析:评估每个布局选项的成本效益。考虑建设成本、设备投资、运营成本、维护成本等因素。生产效率:分析每个选项的生产效率。考虑产能、工作站利用率、生产周期等指标。空间利用:考虑每个选项对工厂空间的利用效率。某些布局可能需要更多的空间,而某些则更紧凑。员工舒适度和安全性:关注员工的工作环境,确保他们的舒适度和安全性。可维护性:考虑每个选项的设备维护和维修要求。可持续性:考虑环境可持续性因素。风险评估:评估每个选项的风险。某些布局可能更容易受到供应链中断或其他风险的影响。员工参与:吸收员工的反馈和建议,考虑他们对布局选择的看法。生产布局规划排行工厂专业布局规划咨询,助力空间高效利用,提升生产流程顺畅度。

重型装备制造企业的工厂布局规划需要综合考虑多个因素,以下是简化的步骤:明确目标和需求:定义规划目标,收集产品和生产流程信息。流程分析和价值流图:分析生产流程,制定价值流图。工作区域划分:划定不同区域,包括原材料、加工、装配、测试和成品区。设备布局:确定设备摆放位置,考虑工作站布局和通道。工人安全和舒适性:确保工作环境安全,提供舒适条件。材料处理和物流:规划材料储存和流动,设计物流通道。环保和可持续性:关注废物减少和环保责任。模拟和优化:使用仿真工具评估不同布局,优化方案。实施和监测:逐步实施新布局,持续监测和改进。这些步骤有助于优化生产流程、降低成本和提高效率.

上海爱佳工厂布局规划咨询。判断工厂车间布局规划的好坏优劣通常需要考虑多个因素,以下是一些评估布局的关键要点:生产效率:布局应该能够较大程度地提高生产效率。这包括工作站之间的距离、材料和信息流的流动路径,以及生产流程的顺序。资源利用:有效的布局应该较大程度地利用可用资源,包括设备、人力和空间。它应该能够优化设备的使用率,减少不必要的设备闲置时间,并确保员工能够高效地完成任务。工作人员安全和舒适:布局应考虑工作人员的安全和舒适性。工作站和通道的设计应该较小化工伤风险,以减少员工疲劳和不适感。生产质量:布局应该有助于确保产品质量。它应该减少错误和缺陷的发生,并提供适当的检验和质量控制点。适应性和可扩展性:布局应该具备适应不同生产需求和变化的能力。它应该容易进行调整和扩展,以满足未来的需求增长。成本效益:布局应该能够降低运营成本。优化的布局还可以减少人力资源需求,从而降低人力成本。可持续性:布局应该考虑环境和社会可持续性因素。这包括减少资源浪费、能源消耗和环境影响。客户需求:布局应该能够满足客户的需求和交货时间。它应该有助于及时交付高质量的产品。竞争力:优化的布局可以提高工厂的竞争力。专业布局规划咨询团队,量身定制方案,满足工厂个性化需求。

进行新工厂布局规划需要经过一系列科学的步骤和方法。明确目标和需求:首先,明确新工厂的目标和需求,包括产能、产品类型、质量标准、安全要求和环境考虑。数据收集和分析:收集有关生产流程、设备、人员、材料流动和工作站的详细数据。使用数据分析工具,如价值流映射、工序分析和流程分析,以深入了解现有流程的优点和问题。流程优化:基于数据分析的结果,优化生产流程,识别并消除浪费、瓶颈和不必要的步骤。引入精益制造原则,以大幅地提高价值流的流畅性。工作站设计:设计工作站,以确保员工的工作负荷合理分配。使用人因工程原则,优化工作站的布局和设备。设备配置:选择适当的生产设备,以满足产能需求和减小运输距离。布局设计:根据流程分析、工作站设计和设备配置,制定适合的工厂布局方案。考虑物料流动、通道设计、消防安全等因素。模拟和验证:使用模拟工具来模拟不同的布局方案,评估它们的性能,包括生产效率、材料流动和员工效率。变更管理:管理布局变更,包括员工的培训和适应,以确保平稳过渡到新工厂布局。性能度量和监控:建立性能度量指标,监控新工厂的运行,识别改进机会。定期评估布局的效果,根据需要进行调整和改进.工厂专业布局规划,改善工作流程衔接,提升整体运营效率。智能车间布局规划咨询公司

工厂专业布局规划需深入研究生产需求,精心设计各功能区,确保物料顺畅流动,人员高效作业,提升整体效益。智慧工厂布局规划一站式

工厂布局规划是一个复杂的系统工程,需要综合考虑各种因素以实现效果。明确目标和需求:首先,明确工厂布局规划的目标,例如提高产能、降低成本、提高质量等。同时,了解客户的需求和特殊要求。系统分析:采用系统学的思维,将工厂看作一个复杂的系统,包括设备、人员、物料流、信息流等。分析这些元素之间的相互关系,以系统理解系统的运作。数据收集与分析:工程学原理强调数据的重要性。收集有关生产过程、资源利用、运输流程等方面的数据。通过数据分析,揭示问题和机会。模型建立:使用工程学建模方法,创建工厂布局的数学或计算机模型。这有助于模拟不同布局方案,评估其性能。多目标优化:工厂布局规划通常涉及多个目标,如提高产能和降低成本。应用多目标优化方法,找到权衡各目标的精益解决方案。人因工程:考虑员工的人因工程原则,确保工作站设计符合人体工程学,提高工作效率和员工舒适度。持续改进:利用工程学的持续改进原理,不断评估工厂布局的性能,并根据反馈进行调整和优化。风险管理:采用系统学的方法来评估潜在风险,制定风险管理策略,确保工厂布局的可靠性和稳定性.智慧工厂布局规划一站式

- 工厂精益布局规划供应商 2024-11-29

- 精益车间布局规划咨询顾问 2024-11-29

- 工厂专业布局规划咨询公司 2024-11-29

- 工厂设备布局规划联系方式 2024-11-29

- 智能车间布局规划设计公司 2024-11-29

- 工厂精益布局规划厂家 2024-11-29

- 工厂空间布局规划设计方案 2024-11-29

- 工厂仓库布局规划设计团队 2024-11-29

- 车间布局规划排名 2024-11-28

- 智能车间布局规划顾问 2024-11-28

- 专业工厂布局规划设计方案 2024-11-28

- 工厂设备布局规划推荐 2024-11-28