- 品牌

- 华维

- 型号

- 玻璃纤维瓦楞机

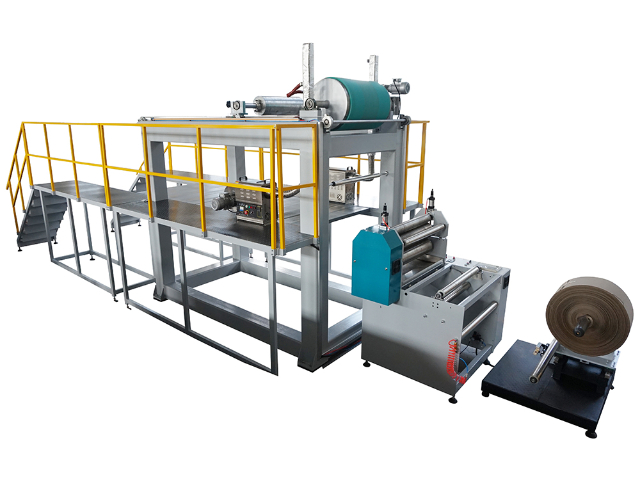

技术发展趋势呈现多维度创新特征。在材料改性方面,纳米涂层技术的应用使玻璃纤维瓦楞板的耐候性提升一倍,可在-60℃至200℃的极端环境下长期使用。智能成型技术的突破使同一条瓦楞生产线可在30分钟内完成从平直到双曲面的产品切换,满足小批量定制需求。环保工艺方面,生物基树脂的应用使瓦楞制品的碳足迹降低35%,而溶剂回收系统的完善使VOCs排放量减少90%以上。某行业**企业的示范生产线显示,通过这些技术创新,单位产品的综合能耗已降至2015年的50%。产业协同模式正在发生深刻变革。设备制造商与下游用户的联合研发成为常态,如瓦楞机企业与风电厂商合作开发特用成型设备,使叶片瓦楞结构的生产效率提升40%。跨界合作催生新应用,如建筑设计院与材料企业共同开发的光伏瓦楞一体化组件,实现发电效率18%与建筑防水的完美结合。小型玻璃纤维瓦楞机移动方便,可灵活调整生产位置,适配多批次小批量生产。贵金属催化玻璃纤维瓦楞机生产厂家

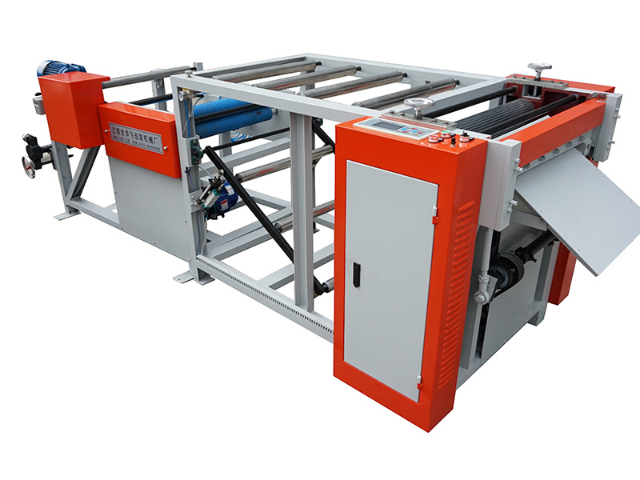

单面瓦楞机的重心功能是将瓦楞原纸通过加热、压楞、涂胶等工序,加工成具有特定波形的单面瓦楞纸板,为后续与面纸复合形成双面瓦楞纸板奠定基础。早期的单面瓦楞机多为间歇式作业,生产速度慢、能耗高,且对操作人员的技术要求较高。随着电机技术、自动化控制技术、材料科学的发展,现代单面瓦楞机已实现连续化、高速化、智能化生产,生产速度从传统的30m/min提升至150m/min以上,瓦楞成型精度误差控制在±0.1mm以内,同时具备能耗优化、智能监控等先进功能。沸石转轮玻璃纤维瓦楞机供应商玻璃纤维瓦楞机的裁切长度可通过触摸屏精细设定,适配不同尺寸需求。

固化定型:成型后的瓦楞制品进入固化单元,在设定的温度和时间条件下,树脂胶料充分固化,形成牢固的复合结构。固化温度和时间根据树脂类型和产品厚度确定,如普通树脂的固化温度通常为170-180℃,厚壁制品则需要延长固化时间以确保固化充分。5精细切割:固化后的瓦楞制品被输送至切割系统,根据预设尺寸进行精细切割。切割过程中,伺服控制系统实时调节切割速度,确保切割长度的准确性,同时避免切割过程中对产品结构造成损伤。 成品收集:切割后的成品通过收纸机构整齐堆叠,便于后续的打包、贴标和运输。收纸机构的设计充分考虑了产品的堆放稳定性,可根据产品尺寸自动调整堆叠高度和方式,为后续工序做好准备。

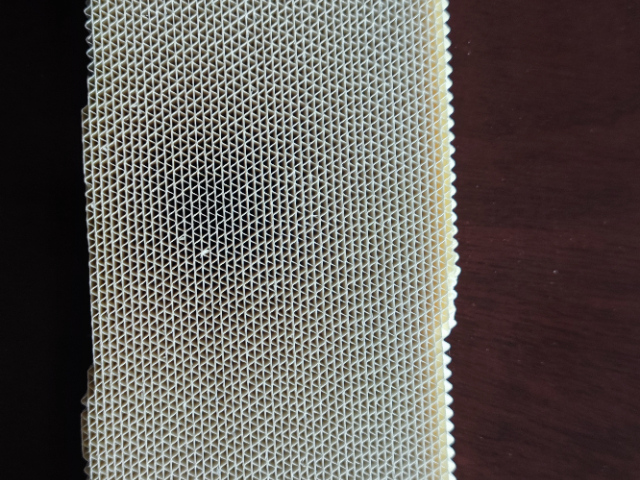

在新材料产业快速发展的当下,玻璃纤维复合材料凭借轻质强高、耐腐蚀、绝缘性优异等重心特性,已成为建筑、交通、能源、环保等领域的关键材料。玻璃纤维瓦楞制品作为其中的重要品类,其成型质量与生产效率直接依赖于重心装备——玻璃纤维瓦楞机的技术水平。从传统手工成型到机械化连续生产,从基础成型功能到智能化精细控制,玻璃纤维瓦楞机的迭代升级推动着下游产业的转型升级。玻璃纤维作为一种无机非金属材料,具有耐高温、抗腐蚀、强度高、重量轻等天然优势,其制成的瓦楞制品通过特殊的波形结构设计,进一步提升了材料的抗压、抗冲击性能,同时兼具良好的隔热、隔音效果。近年来,随着全球绿色低碳发展理念的深入推进,以及装备制造、新能源、节能环保等战略性新兴产业的快速扩张,市场对玻璃纤维瓦楞制品的需求持续攀升。防潮性能优异,吸水率<0.5%,适用于高湿度环境仓储。

切断系统:切断系统的重心功能是将连续成型的单面瓦楞纸板按照预设的长度进行精细切断,满足后续加工或直接使用的需求。切断方式主要分为机械切断和液压切断两种,机械切断适用于中低速生产线,具有结构简单、维护方便的优势;液压切断适用于高速生产线,切断速度快、精度高,可有效避免因切断不及时导致的产品堆积。现代单面瓦楞机的切断系统配备了高精度伺服控制系统,可通过触摸屏设定切断长度,切断精度误差控制在±1mm以内,同时支持批量切断和单张切断两种模式,适配不同的生产需求。玻璃纤维瓦楞机采用高精度伺服控制系统,确保瓦楞波纹成型误差小于0.1mm。无锡沸石转轮玻璃纤维瓦楞机图片

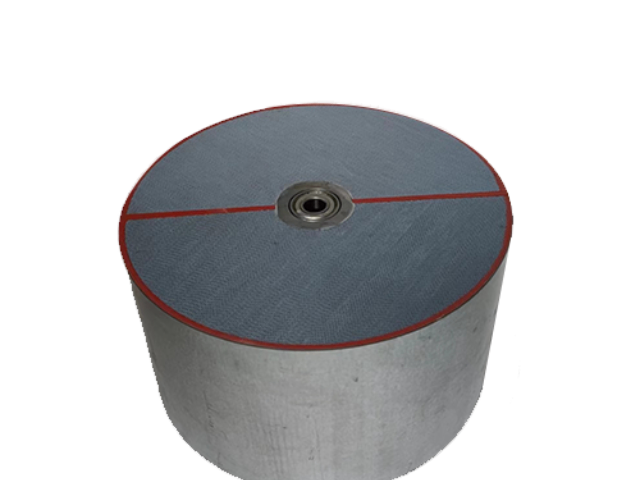

玻璃纤维瓦楞机的传动部件设计精巧,保证了物料输送的平稳性和连续性。贵金属催化玻璃纤维瓦楞机生产厂家

玻璃纤维瓦楞制品作为复合材料结构化应用的典范,正以其独特的力学性能与材料特性重塑多个行业的技术标准。从建筑采光到废气治理,从高速列车到 3D 打印构件,这种由玻璃纤维与树脂复合而成的瓦楞结构材料,通过特用瓦楞机的精密加工,实现了强度、重量与耐候性的完美平衡。建筑领域是玻璃纤维瓦楞制品应用较成熟的市场,其发展轨迹清晰展现了材料从功能替代到性能突破的演进过程。FRP(玻璃纤维增强聚酯)采光板作为代表性产品,已形成完整的技术标准与应用体系,在工业与民用建筑中实现了对传统玻璃和塑料板材的全方面超越。贵金属催化玻璃纤维瓦楞机生产厂家

- 无锡催化燃烧玻璃纤维瓦楞机视频 2026-01-26

- 贵金属催化玻璃纤维瓦楞机生产厂家 2026-01-26

- 江苏有机废气处理玻璃纤维瓦楞机直销 2026-01-26

- 无锡VOCs催化燃烧玻璃纤维瓦楞机设备 2026-01-26

- 江阴陶瓷纤维玻璃纤维瓦楞机价格 2026-01-26

- 分子筛玻璃纤维瓦楞机生产工艺 2026-01-26

- 有机废气处理玻璃纤维瓦楞机生产厂家 2026-01-26

- 分子筛玻璃纤维瓦楞机公司 2026-01-26

- 江苏玻璃纤维玻璃纤维瓦楞机视频 2026-01-26

- 无锡单面玻璃纤维瓦楞机操作流程 2026-01-26

- 江阴沸石转轮玻璃纤维瓦楞机厂家 2026-01-26

- 江阴SCR玻璃纤维瓦楞机生产工艺 2026-01-26