- 品牌

- ALD,爱力德

- 型号

- 齐全

渗碳是指使碳原子渗入到钢表面层的过程。也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性。真空渗碳也叫低压渗碳,是在低于大气压氛围中进行一个气体渗透,使碳原子渗入零件表层的化学热处理工艺。它的整个过程与普通的气体渗碳基本相同,由渗碳气体的分解、活性碳原子的吸收、活性碳原子向内扩散三个过程组成,具体的流程包括零件清洗、装料、进炉抽真空(≤2000Pa)、升温及均热(900~1000℃)、渗碳与扩散、热处理等步骤。渗碳浓度突然过渡就是表面与中心的碳浓度变化加剧,不是由高到低的均匀过渡,而是突然过渡。苏州绿色低压渗碳加工商

低压渗碳技术的优点:(1)环保、安全低压真空渗碳炉采用了真空技术,无炭黑,无火帘门,无烟雾,无油蒸气,无着火的危险,低压真空渗碳炉是冷的且干净的设备,因此,可与机床车间连在一起使用。(2)更好的生产率较少的人力消耗,因为整个操作过程均由计算机控制,并自动完成;较少的能源消耗;极大地降低了气氛消耗(与传统的可控气氛多用炉相比);缩短了渗碳时间;低压真空渗碳炉具有很紧凑的设计,因此占地面积较小;不需其他的辅助设备,诸如:校直机、压力淬火设备等。上海乙炔低压渗碳厂商低压渗碳表面硬度可达HRC58~63,心部硬度为HRC30~42。

低压真空渗碳和可控气氛渗碳相比,无论是在工件渗碳后的组织和性能、工艺的灵活性、生产成本和环境保护等方面都有着无法比拟的优势,必将会有广阔的应用前景和长足的发展。70年代末,法国、日本等国家开始研究将这一技术并进行生产性应用。1980年,法国在PVE300型真空淬火炉上添加渗碳装置后进行的试验获得了较满意的结果,并在试验室里初步建立了富化率理论。1982年他们在法国国家热处理学会展示了低压渗碳过程。1985年开发出计算机模拟软件,并于1988年建造了头一条连续生产线。1992年ECM公司为雪铁龙公司的变速器齿轮生产提供了头一台ICBP型低压真空渗碳工业炉。

真空渗碳技术美国于1950年进行研究,1960年申请专利 ,真空渗碳技术初见端倪。1972年Hayes Co.发表了这项技术,促进了真空渗碳技术的应用和发展,美国、日本等国竞相研制和开发真空热处理设备。与此同时,各公司的真空渗碳炉均是以真空淬火为主体的通用型真空炉附加渗碳功能,是冷壁型的。目前这种炉子仍是真空渗碳的主要设备,生产应用较广。当真空渗碳温度高于600℃时,丙烷易分解为碳、氢和甲烷,分解速率非常快,几乎瞬间完成,所以当丙烷气进入加热室内便开始分解,在被加热工件的附近空间更是倾向于大量分解,使加热室内极易形成炭黑,而在炉子中相对温度较低的部位,如内壳或管道内,丙烷还形成焦油,对真空泵组极为有害。因而真空渗碳炉要求能够排除或烧掉炭黑。在低压真空状态下,渗碳方式是通过数个子渗碳程序组成的,包括多个强渗和子扩散。

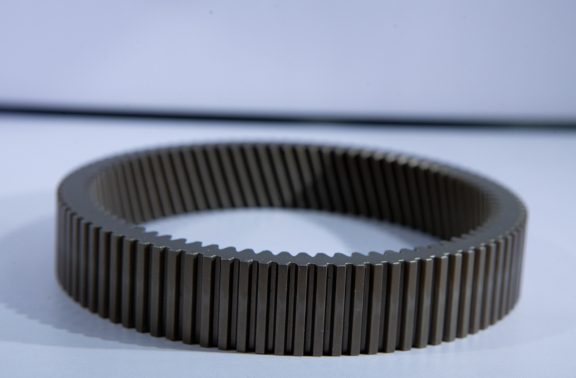

真空渗碳技术又称低压渗碳技术,是在低压(一般压力为0-30 mbar)真空状态下,采用脉冲方式,向高温炉内通入渗碳介质——高纯乙炔进行快速渗碳的过程。应用。真空渗碳主要应用于汽车变速箱齿轮及柴油喷嘴相等主要零部件的渗碳处理(如发动机,减速箱等)。真空渗碳的优势:1.克服传统气氛热渗碳无法解决的盲孔渗碳问题。2.避免内氧化问题 。3 真空渗碳的工艺温度达1700摄氏度。4 缩短工艺时间。5.真空渗碳技术与高压气冷淬火结合后减小畸变。6.提升微观结构性质、部件硬度等方面效果。 7. 解决渗碳过程中工件表面的晶间氧化、合金元素贫化等问题。 8. 真空渗碳与气体淬火相结合,通过对淬火过程中冷却速度的控制,提升产品处理质量。 9. 真空渗碳的废气排放量小,能耗低。 真空渗碳还具有淬火变形小、渗碳效率高和避免晶界氧化的优点。安徽金属低压渗碳加工商

齿轮真空渗碳技术作为一项绿色环保、节能高效的现代化热处理技术。苏州绿色低压渗碳加工商

渗碳操控可控气气渗碳选用的是氢探头测碳势的办法来操控渗碳层的构成,而在低压真空渗碳中我们选用的是依据分散理论的“奥氏体碳含量饱和值操控法”,即整个渗碳进程由数个子渗碳程序调集组成,每个子渗碳程序包含强渗期和分散期两个阶段。如何确认每个子渗碳程序中强渗期和分散期的时刻成为渗碳操控的关键。依据国外低压真空渗碳的经验,这些时刻的确认需求依据资料的成分、渗层深度的要求和外表碳浓度的要求,在树立准确的数学模型后,使用计算机计算出来,该数学模型的树立需要经过很多低乐真空渗碳试验数据才能够获得。苏州绿色低压渗碳加工商

低压真空渗碳和可控气氛渗碳相比,无论是在工件渗碳后的组织和性能、工艺的灵活性、生产成本和环境保护等方面都有着无法比拟的优势,必将会有广阔的应用前景和长足的发展。70年代末,法国、日本等国家开始研究将这一技术并进行生产性应用。1980年,法国在PVE300型真空淬火炉上添加渗碳装置后进行的试验获得了较满意的结果,并在试验室里初步建立了富化率理论。1982年他们在法国国家热处理学会展示了低压渗碳过程。1985年开发出计算机模拟软件,并于1988年建造了头一条连续生产线。1992年ECM公司为雪铁龙公司的变速器齿轮生产提供了头一台ICBP型低压真空渗碳工业炉。低压渗碳表面硬度可达HRC58~63,心...

- 江苏热处理低压渗碳加工 2024-06-28

- 上海真空低压渗碳价位 2024-06-28

- 上海低压渗碳参考价 2024-06-28

- 江苏热处理低压渗碳行价 2024-06-28

- 江苏铝低压渗碳工艺 2024-06-27

- 浙江减速箱低压渗碳行价 2024-06-27

- 浙江钨钢低压渗碳加工商 2024-06-27

- 安徽不锈钢低压渗碳厂家 2024-06-27

- 安徽铜低压渗碳加工商 2024-06-27

- 上海低压渗碳工艺 2024-06-27

- 上海铝低压渗碳市价 2024-06-26

- 上海铜低压渗碳技术 2024-06-26

- 上海不锈钢低压渗碳专业厂家 2024-06-26

- 减速箱低压渗碳市价 2024-06-26

- 江苏机械零件低压渗碳工艺 2024-06-26

- 乙炔低压渗碳加工 2024-06-26

- 上海热处理精选厂家 06-28

- 江苏感应加热热处理价格 06-28

- 江苏化学热处理供应商 06-28

- 上海真空低压渗碳价位 06-28

- 上海低压渗碳参考价 06-28

- 安徽回火热处理 06-28

- 江苏热处理低压渗碳行价 06-28

- 江苏淬火热处理哪家好 06-28

- 安徽钢热处理行价 06-28

- 上海不锈钢热处理加工商 06-28