镗头的生产和使用需遵循严格的行业标准,确保产品质量和加工一致性。国内常用标准包括GB/T14382-2021《机床工具镗头技术条件》、JB/T8365-2016《数控镗床和铣床镗头》等,这些标准对镗头的尺寸精度、形位公差、材料性能、寿命等指标做出明确规定。例如,标准要求镗头的调节精度误差不超过0.005mm,重复定位精度不超过±0.002mm,基体的平面度误差不大于0.01mm/m。在国际上,ISO10889-2:2019《机床镗头第2部分:性能试验方法》是通用标准,规定了镗头的性能测试流程和评价指标。遵循这些标准,不仅能保证镗头的质量稳定性,还能确保不同厂家的镗头具有互换性,方便用户更换和使用。这种镗头具有优异的耐磨性能,适用于对硬质材料进行加工。郑州深孔钻镗头作用

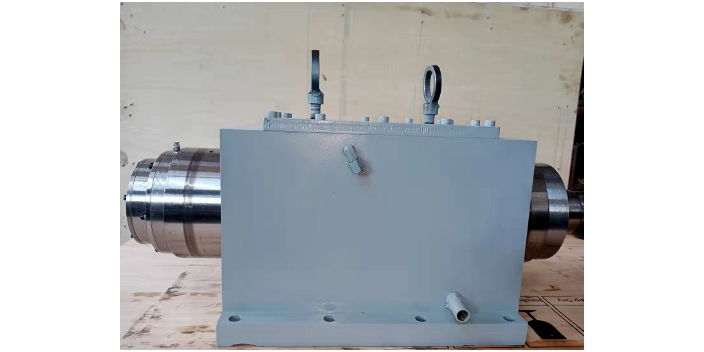

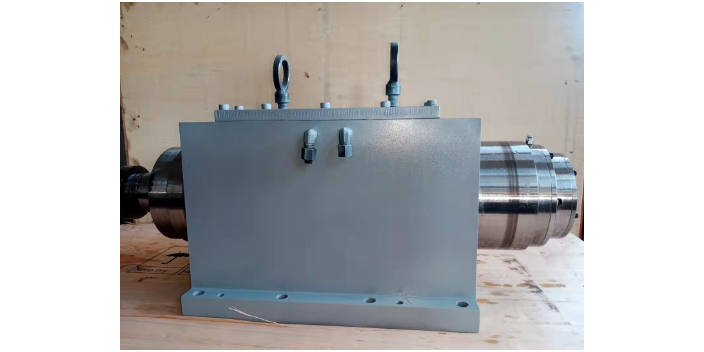

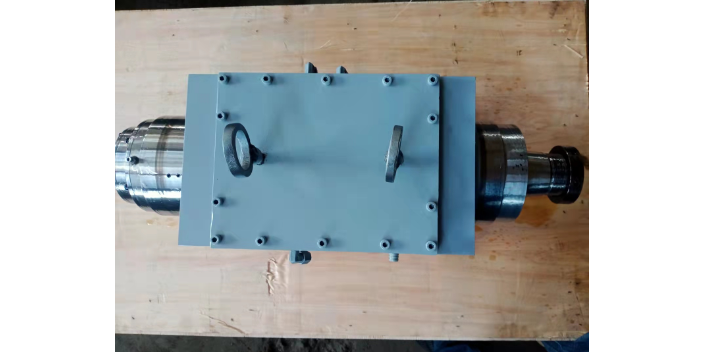

动静压镗头作为杭州轴利科技的重心产品,凭借先进的技术与可靠的质量,成为众多企业精密加工的信赖之选。该镗头采用动静压支撑结构,通过液压油膜实现主轴的无接触旋转,彻底解决了传统机械接触式镗头的磨损与间隙问题,大幅提升了加工精度与设备使用寿命。其液压系统响应灵敏,能够根据加工负载的变化实时调整油膜压力,确保在切削过程中始终保持稳定的支撑刚度,有效抵抗切削力带来的变形,保证加工尺寸的精度与一致性。镗头的外壳采用强度铸铁材质,经过时效处理消除内应力,具备良好的刚性与抗振性,能够适应复杂的加工环境,减少外部振动对加工精度的影响。此外,产品设计考虑了操作的便捷性,配备了人性化的操作界面与状态监测装置,方便操作人员实时掌握设备运行情况。深圳深孔镗头怎么样镗头的切屑排出设计合理,可以保持刀具和工件表面的清洁度,提高加工质量和效率。

镗头在机械制造、汽车制造、航空航天、模具制造等领域应用频繁。在机械制造领域,镗头用于加工各种箱体类零件上的孔系,如机床主轴箱、减速器箱体的轴承孔,这些孔系不仅要求较高的尺寸精度,还需要保证各孔之间的同轴度、平行度等位置精度。汽车制造中,镗头用于发动机缸体的气缸孔、曲轴孔加工,以及变速箱壳体的轴承孔加工,这些孔的精度直接影响发动机和变速箱的装配精度及运行性能。航空航天领域对零件的加工精度要求极高,镗头常用于加工飞机起落架、发动机机匣等关键部件上的精密孔,这些零件材料多为强度合金,需要镗头具备足够的刚度和切削性能。模具制造中,镗头用于加工模具上的导柱孔、型腔孔等,保证模具的装配精度和使用寿命。

镗头在不同材料加工中的适配性:镗头需根据加工材料的特性进行针对性选择与参数优化,以实现高效高质量加工。加工铸铁等脆性材料时,应选用耐磨性好的硬质合金镗刀,配合较大的切削速度(80-150m/min)和较小的进给量(0.1-0.2mm/r),避免产生崩碎切屑划伤孔壁;同时镗头需具备一定抗冲击性,以应对材料内部可能存在的砂眼、气孔等缺陷。加工钢件等塑性材料时,应采用涂层硬质合金或高速钢镗刀,通过合理的前角设计减少切削力,切削速度可提高至100-200m/min,进给量0.15-0.3mm/r,确保切屑顺利排出;若加工强度钢,需选用刚性更高的镗头,降低切削速度至50-100m/min,避免刀具过热磨损。加工铝合金等轻金属时,可采用高速切削(300-600m/min),配合大进给量提升效率,镗头需具备良好的散热性能,防止铝屑粘连刀刃。操作者应根据工件材料、形状和加工要求选择适当的镗头。

绿色制造理念下,镗头的设计和生产正朝着节能环保方向发展。在材料选用上,推广使用可回收合金材料,减少原生材料消耗;采用近净成形工艺,如精密锻造、3D打印等,降低材料浪费率,材料利用率从传统工艺的60%提升至85%以上。在制造过程中,优化加工工艺,采用高速切削、干切削技术,减少冷却液使用量,降低环境污染;使用变频电机驱动的加工设备,降低能耗。在产品设计上,采用模块化结构,便于部件更换和回收利用,减少报废时的废弃物产生;开发长寿命刀具涂层,减少刀具更换频率,降低耗材消耗。此外,部分企业还建立了产品回收体系,对报废镗头进行拆解、修复和再制造,实现资源循环利用。动静压镗头如同雕刻刀,精细雕琢出工件的精美细节。广东静压镗头注意事项

镗头的尺寸可根据需要进行调整,以适应不同尺寸的工件孔加工。郑州深孔钻镗头作用

杭州轴利科技生产的动静压镗头,在技术创新与质量控制上严格把关,致力于为客户提供好品质的精密加工装备。该镗头采用先进的动静压复合支撑技术,兼具静压支撑的高刚度与动压支撑的高速适应性,在低速到高速的全转速范围内都能保持稳定的加工精度,满足不同加工场景的需求。其主轴采用优良合金钢材,经过调质处理与精密磨削加工,表面粗糙度低,尺寸精度高,确保了与轴承的良好配合,提升了整体运行精度。镗头的液压系统配备了高效过滤装置,有效去除液压油中的杂质,保证油膜的纯净度与稳定性,减少磨损,延长设备使用寿命。此外,产品的结构设计便于维护,关键部件易于拆卸与更换,降低了维护难度与停机时间。郑州深孔钻镗头作用