永磁耦合器是一种基于磁场感应原理实现动力传递的新型传动设备,主要用于电机与负载(如泵、风机、压缩机)之间的非接触式动力连接,重心作用是通过磁场作用缓冲启动冲击、调节负载转速,保护电机与负载设备,同时实现节能运行。其重心结构由三部分组成:一是主动转子,与电机输出轴连接,内置较强度钕铁硼永磁体,通过特殊...

- 品牌

- ABM磁

- 型号

- 磁性联轴器

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 深圳

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 磁性联轴器

- 配送方式

- 齐全

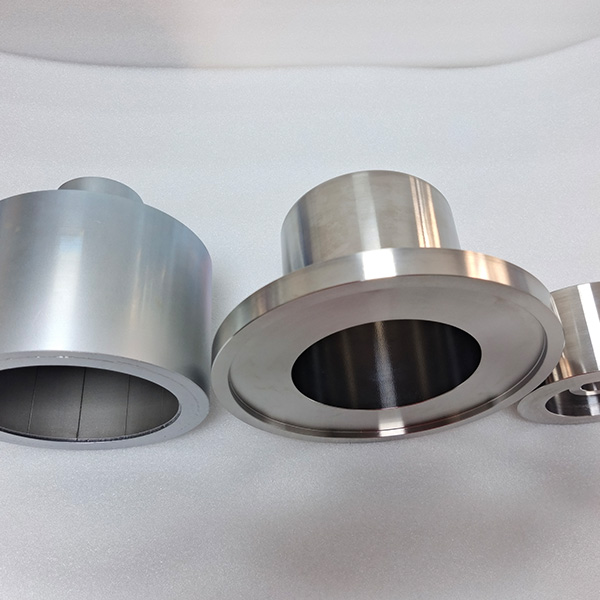

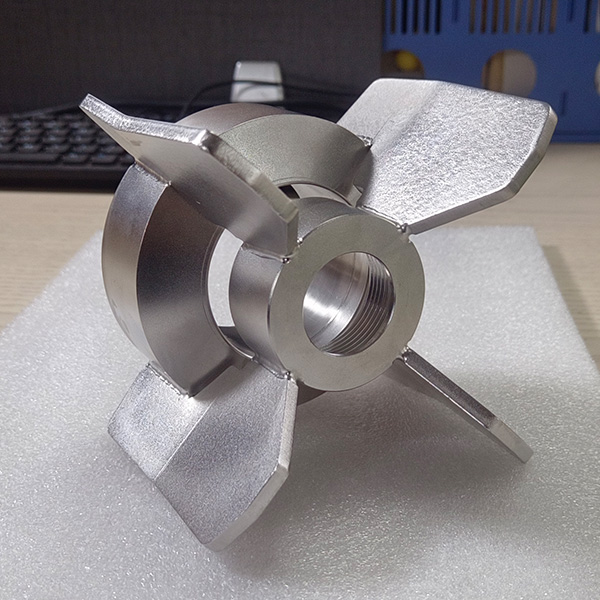

永磁耦合器是一种基于磁场感应原理实现动力传递的新型传动设备,主要用于电机与负载(如泵、风机、压缩机)之间的非接触式动力连接,重心作用是通过磁场作用缓冲启动冲击、调节负载转速,保护电机与负载设备,同时实现节能运行。其重心结构由三部分组成:一是主动转子,与电机输出轴连接,内置较强度钕铁硼永磁体,通过特殊磁路设计形成稳定强磁场;二是从动转子,与负载输入轴连接,通常为铜或铝制导体盘,可感应主动转子的磁场产生涡流,进而形成电磁力实现动力传递;三是调节机构,部分可调式永磁耦合器配备间隙调节组件(如电动或手动调节装置),通过改变主动转子与从动转子的磁场耦合间隙,调节传递扭矩与输出转速,适配不同工况需求。外壳多采用铸铁或铝合金材质,具备防尘、散热功能,确保设备在工业环境中稳定运行。磁性联轴器可与智能控制系统融合,实现扭矩转速实时监测。涡流磁性耦合器生产厂家

不同类型的磁性联轴器凭借独特优势,在各行业形成典型应用场景。同步磁性联轴器因高精度、高效率特性,普遍应用于精密制造领域:在半导体晶圆加工设备中,用于连接主轴与驱动电机,确保晶圆旋转精度(径向跳动≤0.005mm),避免机械接触导致的振动影响加工质量;在医疗诊断设备(如 CT 机)中,连接扫描架驱动系统,实现高速同步旋转(通常 3000r/min 以上),且无机械磨损可减少维护,保障设备连续运行。异步磁性联轴器因过载保护与安装便捷优势,成为通用工业的选择:在市政供水系统的水泵上,替代传统弹性联轴器,避免水泵卡死导致的电机烧毁;在钢铁厂的通风风机上,利用滑差特性缓冲启动冲击,降低电机启动电流,减少对电网的冲击。复合磁性联轴器则适配重型工业场景:在大型化工企业的离心压缩机上,通过调节磁隙适应不同工况下的扭矩需求,同时保持较高传动效率,减少能源消耗;在矿山行业的带式输送机上,利用过载保护功能,防止输送带卡顿导致的设备损坏。工业烤箱磁联轴器厂家随着科技的不断进步,小磁联轴器正朝着智能化、高性能化方向发展。

磁性耦合器的传动效率直接影响设备能耗,行业通过多维度优化策略突破能量损耗瓶颈。在磁路设计上,采用 “多极磁化技术”,增加永磁体的磁极数量(从传统 8 极提升至 32 极),使磁场变化更平缓,减少因磁场突变产生的涡流损耗,传动效率可提升 3%-5%;在导体盘设计上,选用高导电率的无氧铜材质,替代传统黄铜,其导电率提升 20% 以上,能减少涡流产生的焦耳热损耗;在间隙控制上,开发 “动态间隙补偿机构”,通过弹簧或液压装置自动补偿因温度变化、振动导致的间隙偏移,确保较佳耦合间隙(通常为 0.8-1.2mm),避免间隙过大导致的传动效率下降;在散热设计上,采用 “一体化散热结构”,将导体盘与散热鳍片集成一体,配合强制风冷系统,将导体盘温度控制在 80℃以下,防止高温导致的电阻增大(铜的电阻温度系数为 0.0043/℃),进一步减少能量损耗。通过这些优化,不错磁性耦合器的传动效率可稳定在 96%-98%,接近传统刚性联轴器的效率水平,同时保留非接触传动的优势。

相较于传统的机械联轴器(如弹性联轴器、液力耦合器),永磁耦合器具备多方面明显性能优势。首先是启动保护功能,传统联轴器启动时电机直接带动负载全压启动,启动电流大(通常为额定电流的 5-7 倍),易冲击电机与负载;永磁耦合器通过磁场缓冲启动,电机可空载或轻载启动,启动电流降至额定电流的 1.5 倍以下,减少对电网与电机的冲击,同时避免负载设备因启动冲击导致的机械损伤。其次是振动隔离效果,由于无机械接触,主动转子的振动无法传递至从动转子,可有效隔离电机与负载之间的振动,降低设备运行噪音,延长轴承、密封件等易损部件的使用寿命。此外,可调式永磁耦合器可通过调速实现节能,例如在风机、泵类负载中,通过降低转速调节流量或压力,相比传统节流调节方式,节能率可达 15%-40%,同时具备过载保护功能,当负载过载时,主动与从动转子会产生滑差,避免电机烧毁与负载损坏。长期潮湿环境易导致磁体锈蚀,需定期检查防护涂层完整性。

为帮助企业降低设备升级成本,磁性耦合器推出针对传统联轴器旧设备的改造适配策略,无需更换电机与负载即可实现传动升级。首先是尺寸适配,提供 “模块化转接法兰”,根据旧设备电机轴与负载轴的直径(如 30mm-100mm)、中心距(如 100mm-300mm)定制转接法兰,确保耦合器能与旧设备精细对接,无需修改设备底座;其次是性能适配,通过 “扭矩测试 - 选型匹配” 流程,先检测旧设备的实际运行扭矩(如采用扭矩传感器实测),再根据扭矩值推荐适配的磁性耦合器型号,避免选型过大导致的成本浪费或过小导致的传动不足;较后是控制适配,开发 “简易控制模块”,可直接接入旧设备的控制柜,无需重新搭建控制系统,模块具备转速显示、过载报警等基础功能,满足企业对改造后设备的基本监控需求。以某工厂的旧水泵系统改造为例,采用该策略后,改造成本为更换全新传动系统的 1/3,改造周期缩短至 1 天,且改造后水泵能耗降低 12%,实现 “低成本、高效率” 的升级目标。磁力泵耦合器的高效传动性能是其在众多工业应用中脱颖而出的关键因素之一。涡流磁性耦合器生产厂家

大扭矩磁性联轴器需采用多组磁体阵列,提升扭矩传递能力。涡流磁性耦合器生产厂家

磁力轮磁环的磁极排列设计是决定传动精度、平稳性的关键因素,需根据传动需求采用差异化设计方案。常见的磁极排列方式有两种:一是径向充磁排列,磁极沿磁环圆周方向交替分布(如 N 极、S 极顺时针依次排列),相邻磁极间距均匀(通常为 2-10mm,根据磁环直径调整),这种设计能产生均匀的圆周磁场,传动平稳性高,适用于对转速精度要求高的场景(如半导体晶圆传输设备);二是轴向充磁排列,磁极沿磁环轴向上下分布,形成上下对称的磁场,适用于垂直方向的传动场景(如升降式输送机构)。此外,磁极数量需根据传动比与转速需求设计,磁极数量越多,磁场变化频率越高,传动平稳性越好,但加工难度与成本也相应增加。例如,精密打印机的送纸磁力轮磁环通常设计为 32 极或 64 极,确保纸张输送的高精度;而大型工业输送带的磁力轮磁环则多为 8-16 极,在保证扭矩的同时控制成本。部分不错磁环还会采用 “磁极错位排列” 设计,减少磁场波动导致的传动抖动,进一步提升传动稳定性。涡流磁性耦合器生产厂家

- 同轴内外传动磁滞联轴器售价 2026-01-30

- 食品行业磁滞联轴器价格 2026-01-30

- 直交传动永磁联轴器哪家好 2026-01-30

- 永磁涡流磁力轮磁环批发 2026-01-29

- 高压磁力永磁磁力联轴器定制 2026-01-29

- 工业磁力轮批发 2026-01-28

- 传动设备磁性限矩形永磁耦合器批发价格 2026-01-28

- 磁力泵生产厂家 2026-01-27

- 耐温150度以上磁力偶合器报价 2026-01-27

- 工业烤箱非接触磁力联轴器批发价格 2026-01-27

- 平面磁力永磁耦合器报价 2026-01-26

- 大型机械永磁联轴器批发价格 2026-01-26

-

耐高温康稳磁滞式联轴器定制 2026-01-25 10:04:01非接触磁力轮的工作原理依赖于永磁体之间的 “异极相吸、同极相斥” 磁场作用力,实现动力的非接触传递。主动轮与从动轮的轮缘表面均按特定规律镶嵌或注塑永磁体,且两轮的永磁体极性呈对称交错排列(如 N 极、S 极交替分布)。当主动轮在动力源(如电机)驱动下旋转时,其表面永磁体产生的磁场会对从动轮表面的永磁...

-

陶瓷磁阻尼器价格 2026-01-25 00:15:28磁力轮磁环的性能需通过多维度检测指标量化评估,确保满足应用需求。重心检测指标包括:一是磁性能指标,主要有剩余磁通密度(Br)、矫顽力(Hcb、Hcj)、较大磁能积((BH) max),其中剩余磁通密度决定磁环的磁场强度,矫顽力决定磁环抗退磁能力,较大磁能积反映磁环存储磁能的能力,例如工业级钕铁硼磁环...

-

耐酸碱磁力泵耦合器供应商 2026-01-24 11:04:24磁性联轴器的性能需通过多维度指标量化评估,为选型提供科学依据。一是扭矩特性指标,包括额定传递扭矩(指长期稳定运行可传递的较大扭矩,单位为 N・m)、较大过载扭矩(短期可承受的极限扭矩,通常为额定扭矩的 1.5-2 倍),同步型联轴器的额定扭矩需与负载额定扭矩精细匹配,异步型则需预留一定过载余量;二是...

-

高压磁力磁联轴器售价 2026-01-24 01:04:34根据永磁体排列方式与结构设计,非接触磁力轮可分为三大类,适配不同行业的传动需求。一类是同步式磁力轮,主动轮与从动轮的永磁体极性一一对应,传动比固定(通常为 1:1 或特定整数比),结构简单、传动精度高,适用于精密设备传动,如打印机送纸机构、半导体晶圆传输设备;第二类是谐波式磁力轮,通过轮体的柔性变形...

-

高压磁力永磁磁力联轴器定制

2026-01-29 -

耐温150度以上圆形沉孔磁铁

2026-01-28 -

电机用磁体哪家好

2026-01-28 -

工业磁力轮批发

2026-01-28 -

传动设备磁性限矩形永磁耦合器批发价格

2026-01-28 -

铁氧体注塑磁水泵转子批发

2026-01-28 -

汽车冷却泵塑磁供应商

2026-01-28 -

汽车油泵磁性材料供应商

2026-01-27 -

磁力泵生产厂家

2026-01-27