AS热膨胀智能对中仪在精度上的优势主要体现在以下四个**维度,这些优势通过多传感器融合技术、动态补偿算法和工业场景适配性实现,形成了与其他品牌的***差异:一、基础精度指标的**性AS系列的**型号(如AS500)凭借**±的***精度和长跨距(5-10米)重复性≤**的表现,在同类产品...

- 品牌

- HOJOLO,LEAKSHOOTER,SYNERGYS

- 型号

- 爱司500

- 类型

- 气体检漏仪

- 电源

- 220

- 加工定制

- 是

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

选择后的验证与优化无论选择哪种模式,均需通过试运行验证确保适配性:冷态对中后,记录升级仪预设的热补偿值;设备运行至稳定温度后,通过在线振动监测(如振动速度≤)和轴系偏差复测,验证实际变形与补偿值的偏差;若偏差超过±,需结合实际温度曲线微调模式参数(如修正热膨胀系数、细化温度区间)。例如,某化工厂的高温油泵(工作温度100-130℃,材质为45号钢)初期选择“预设参数模式”,运行后发现实际热伸长量比预设值大,通过将模式切换为“实时动态补偿”并校准传感器位置,**终振动值稳定在以内。选择热补偿模式的**逻辑是:“工况越复杂、温度波动越大,越需动态响应;工况越稳定、数据越完整,越可简化预设”。结合设备的温度特性、运行模式及精度需求,搭配试运行验证与参数优化,即可实现热补偿功能的精细适配,**大化提升轴对中精度与设备稳定性。汉吉龙 -AS大型泵轴热补偿对中仪长轴热变形精确补偿。AS500泵轴热补偿对中仪定做

验证汉吉龙(HOJOLO)SYNERGYS热补偿对中仪模式的准确性,需要结合设备实际运行特性、数据对比分析、现场测试验证等多维度手段,确保其热补偿算法能真实反映设备在温度变化下的轴系对中偏差。以下是具体验证方法和关键步骤:一、基础校准:验证仪器硬件与冷态对中精度热补偿模式的准确性依赖于仪器本身的基础精度,需先排除硬件误差:冷态对中精度验证在设备停机、温度稳定(接近环境温度)的“冷态”下,使用SYNERGYS对中仪测量轴系对中数据(如径向偏差、角度偏差),并与高精度激光对中仪(如福禄克、普卢福)或机械对中工具(如百分表)的测量结果对比。要求冷态下的对中数据偏差≤(径向)或≤°(角度),确保仪器基础测量功能无硬件误差。温度传感器校准SYNERGYS热补偿模式依赖温度传感器采集设备关键部位(如电机壳体、泵壳、轴承座)的温度数据,需验证传感器精度:使用标准温度计(精度±℃)与仪器自带传感器在相同位置、相同工况下同步测量温度,对比偏差是否≤1℃(工业对中场景允许误差范围);检查传感器安装是否贴合设备表面(避免空气间隙导致的测温滞后),确保温度采集真实反映设备实际温升。 AS500泵轴热补偿对中仪定做泵轴热补偿动态校准仪 运行中实时补偿,无需停机调整。

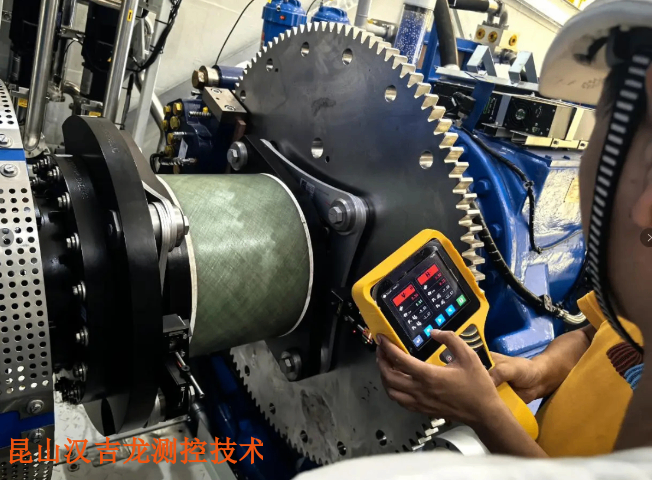

在工业生产中,泵类设备作为关键的动力输送装置,其运行的稳定性和可靠性至关重要。轴对中是确保泵正常运转的关键因素之一,而传统对中仪在面对设备运行过程中因温度变化产生的热变形问题时,往往存在精度不足、无法实时补偿等缺陷。为解决这些问题,AS泵轴热补偿对中升级仪应运而生,通过对传统对中仪进行改造,新增热补偿功能,极大提升了轴对中的精度和设备运行的稳定性。传统对中仪在测量泵轴对中时,主要关注静态状态下的轴偏差,通过测量联轴器的径向、轴向偏差及角度偏差来调整设备位置,实现轴对中。然而,当泵在运行过程中,由于介质输送、机械摩擦等原因,泵体温度会***升高,导致泵轴发生热膨胀。据相关研究表明,在一些高温工况下,泵轴的热伸长量可达数毫米,热膨胀引起的角度变化也不容忽视。这种热变形会使原本在静态下对中的轴系在运行时出现不对中现象,引发设备振动加剧、轴承磨损加速、密封泄漏等一系列问题,严重影响设备的使用寿命和生产效率。

适用的行业场景能源行业:包括电力、风电等领域,能源设备通常需要长时间稳定运行,对设备的对中精度要求较高,AS热膨胀智能对中仪可用于能源设备的安装和日常维护,确保设备的高效运行。化工行业:化工生产过程中,存在许多高温、高压、腐蚀性的工况,设备的热膨胀问题较为突出,AS热膨胀智能对中仪的高精度测量和热膨胀补偿功能,可满足化工行业对设备对中精度的严格要求,保障化工生产的安全和稳定。制造行业:如机械制造、汽车制造等,在生产过程中,各种机械设备的轴系对中精度直接影响产品的质量和生产效率,AS热膨胀智能对中仪可用于制造行业的设备校准和维护,提高生产质量和效率。冶金行业:冶金行业的设备通常在高温、高负荷的环境下运行,轴系的热膨胀和对中问题较为复杂,AS热膨胀智能对中仪可通过其先进的技术和功能,为冶金行业的设备对中提供有效的解决方案,减少设备故障和停机时间。 AS热膨胀智能对中仪的精度等级是如何划分的?

常见热补偿模式及适配场景AS泵轴热补偿对中升级仪的热补偿模式通常分为以下三类,各具适配场景:1.实时动态补偿模式原理:通过高精度温度传感器(精度±℃)实时采集泵体、轴系温度,结合预设的材质热膨胀系数,每秒更新一次热变形补偿值,动态调整对中参数。适配场景:高温工况(工作温度>100℃)且温度波动大的设备,如化工高温介质输送泵、电站锅炉给水泵;连续运行且升温速率稳定(如每小时升温5-10℃)的泵类,如炼油厂常减压装置进料泵;对运行精度要求极高(振动限值≤)的关键设备,如精密化工反应釜配套泵。优势:实时响应温度变化,补偿精度可达±,避免滞后性误差。2.预设参数补偿模式原理:基于设备的设计参数(如额定工作温度、材质、轴长)和历史运行数据,预设冷态到热态的全周期热变形曲线,对中时直接按预设曲线提前补偿冷态偏差。适配场景:温度范围固定(如80-120℃)且热变形规律稳定的设备,如制药厂恒温物料输送泵;间歇运行但启停周期固定的泵类,如食品加工生产线的批次输送泵;现场不具备实时温度监测条件(如环境干扰大),但历史数据完整的老旧设备改造。优势:无需复杂的实时数据传输,操作简单,适合工况稳定的标准化设备。 高温泵轴热补偿对中仪耐受温差影响,测量性能稳定。经济型泵轴热补偿对中仪多少钱

AS热膨胀智能对中仪的操作界面是否支持多语言?AS500泵轴热补偿对中仪定做

双激光束实时监测与数字倾角仪修正双激光束技术:通过同步发射两束激光,实时监测轴在垂直方向的位移变化,可捕捉。例如,某冶金立式泵在启动升温过程中,轴因热膨胀向上位移,系统通过双激光束数据自动修正对中基准,确保热态对中精度。数字倾角仪:内置°精度的倾角仪,可实时监测设备安装基面的倾斜度。若立式泵底座因热变形产生°倾斜,系统会自动修正测量基准,避免因安装不水平导致的±。3.自动垫片计算与软脚诊断针对立式泵常见的“软脚”问题(地脚支撑不均导致的热变形),ASHOOTER+的软脚检查功能可通过振动信号与激光数据联动分析,精细定位松动地脚。例如,某电厂立式冷凝泵在运行中因地脚螺栓松动引发热态对中偏差,系统通过振动频谱(1X频率幅值升高)与激光测量(径向偏差)双重验证,快速定位问题地脚并生成垫片调整方案(需增加),使对中偏差恢复至±。 AS500泵轴热补偿对中仪定做

- 新一代泵轴热补偿对中仪找正方法 2026-01-17

- 10米泵轴热补偿对中仪服务 2026-01-17

- 工业泵轴热补偿对中仪批发 2026-01-17

- 机械泵轴热补偿对中仪用途 2026-01-17

- 欧洲泵轴热补偿对中仪写论文 2026-01-16

- 三合一泵轴热补偿对中仪哪里买 2026-01-16

- 汉吉龙测控泵轴热补偿对中仪哪家好 2026-01-16

- 无线泵轴热补偿对中仪供应商 2026-01-16

- HOJOLO泵轴热补偿对中仪供应商 2026-01-16

- 常见泵轴热补偿对中仪保修 2026-01-16

- 昆山泵轴热补偿对中仪装置 2026-01-16

- ASHOOTER泵轴热补偿对中仪厂家 2026-01-16

-

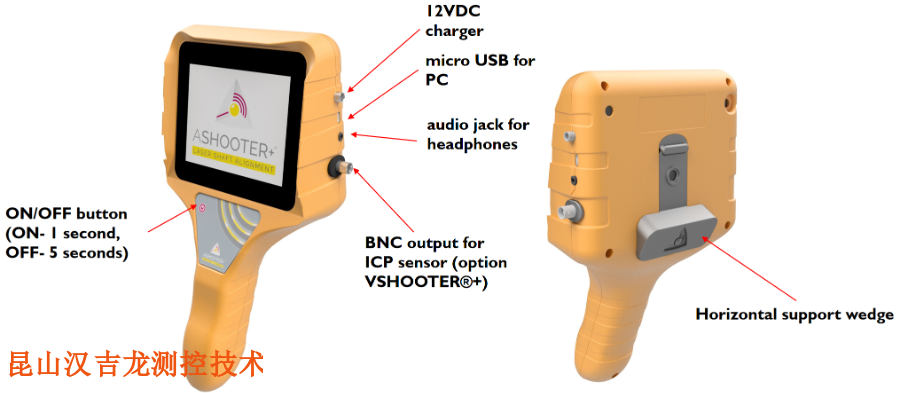

法国泵轴热补偿对中仪使用方法图解 2026-01-15 18:03:45ASHOOTER 硬件与软件深度协同高精度测量硬件激光测量单元:双激光束交叉测量消除角度误差,30mmCCD探测器确保长跨距(5-10米)下的精度;温度传感器:采用薄膜NTC热敏电阻,响应时间<5ms,多通道同步校准技术将测温误差控制在±℃。智能交互软件平台3D可视化界面:动态显示轴系偏差...

-

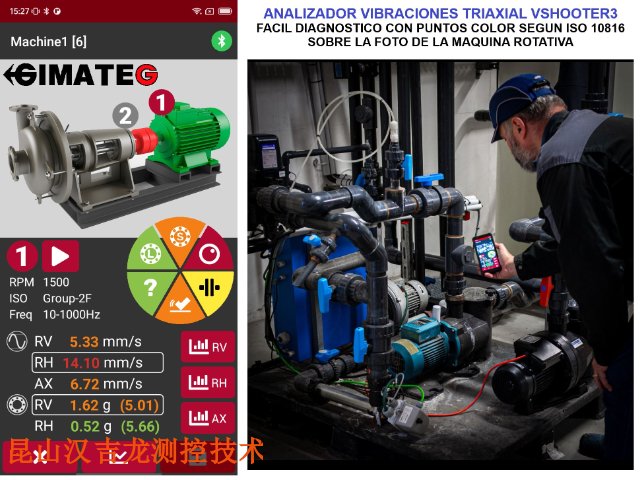

常见泵轴热补偿对中仪定制 2026-01-15 21:03:16操作便捷性对精度的增益零门槛操作减少人为误差AS的“尺寸-测量-结果”三步法和自动计算补偿值功能,使非专业人员也能达到专业级精度。例如,某化工企业使用AS设备后,离心泵振动速度从8mm/s降至,达到ISO10816-3标准的良好等级。而Prüftechnik的OptalignEX虽有直观...

-

专业泵轴热补偿对中仪贴牌 2026-01-15 03:03:44AS 泵轴热补偿对中升级仪针对传统对中仪的这一短板,引入了先进的热补偿技术。该升级仪采用高精度温度传感器,实时监测泵体及轴系的温度变化。同时,内置专业的热补偿算法,能够根据温度变化精确计算出泵轴的热膨胀量和角度变化。在测量过程中,操作人员只需将泵的材质、工作温度范围、安装方式等参数输入到升级仪中,升...

-

国内泵轴热补偿对中仪定制 2026-01-14 11:03:43环境适应性:应对复杂工况的干扰高温与腐蚀性环境防护传感器需选用耐高温型号(如介质温度>150℃时,选用PT1000铂电阻,耐温≥200℃),外壳采用316不锈钢材质抵抗酸碱腐蚀;激光单元需加装防尘防水罩(防护等级≥IP65),避免粉尘、水汽附着镜头导致测量漂移。在湿热环境(如南方雨季)中,需定期用无...

-

昆山激光对中服务公司

2026-01-19 -

汉吉龙测控角度偏差测量仪定做

2026-01-19 -

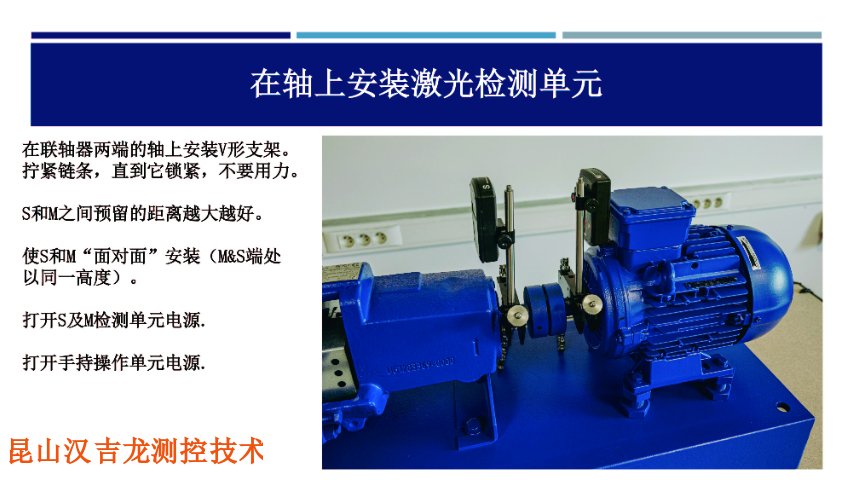

ASHOOTER快速对中校正仪操作步骤

2026-01-19 -

安徽产线振动检测服务

2026-01-19 -

云南发电机振动检测服务

2026-01-19 -

减速机振动分析服务方案

2026-01-19 -

内蒙古机器振动检测服务

2026-01-19 -

常见快速对中校正仪操作步骤

2026-01-19 -

反应釜搅拌器振动检测服务价格

2026-01-19