- 品牌

- OEC,千宇光学

- 型号

- PRM-90S

- 类型

- 玻璃制品光学镜片内应力测试设备

成像式应力检测设备在医药包装行业应用很广。安瓿瓶、注射器等玻璃容器必须严格控制内应力,以确保使用安全。检测系统采用偏振光成像原理,能够在生产线速度下完成每个产品的应力扫描。设备配备自动分拣装置,实时剔除应力超标产品。现代系统符合药典标准,测量结果可直接用于质量放行。检测数据自动上传至MES系统,实现全程质量追溯。在预灌封注射器检测中,高精度成像系统能够区分玻璃管和橡胶塞的接触应力,确保产品性能可靠。相比传统人工检测,自动化成像检测效率提升数十倍,且结果更加客观一致,从而降低了质量风险。苏州千宇光学科技有限公司是一家专业提供成像式应力仪的公司,欢迎您的来电!无锡偏振成像式应力仪研发

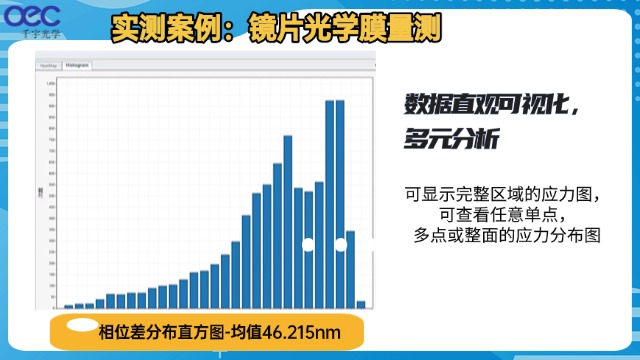

在光学元件制造领域,应力检测具有特殊的重要性。光学玻璃在切割、研磨和镀膜过程中会产生残余应力,这些应力会导致光学性能下降甚至元件破裂。专业的应力检测仪能够精确测量这些微观应力,通常采用激光干涉或数字图像相关技术,分辨率可达纳米级别。千宇光学自主研发的成像式内应力测试仪PRM-90S,高精高速,采用独特的双折射算法,斯托克斯分量2D快速解析。适用于玻璃制品、光学镜片等低相位差材料的内应力测量。这款内应力测试仪可量测相位差分布和光轴角度分布,测量重复性达到相位差:σ≤0.2nm。杭州应力双折射测量成像式应力仪销售千宇光学应力双折射分布测试仪性能比肩WPA-200应力系统,可实现国产替代。

成像式应力仪的另一重要价值体现在TGV结构可靠性与产品良率的提升上。对于集成了TGV的先进封装产品(如玻璃中介层或芯板),其内部存在的残余应力是导致产品在后续处理或使用过程中失效的关键诱因。过大的应力会直接导致玻璃基板在切割或研磨时发生微裂纹甚至破裂;在温度循环测试中,应力会与热应力叠加,可能造成铜柱与玻璃界面剥离,导致电气连接开路。成像式应力仪可以在关键工艺节点后(如金属化后退火)对样品进行100%的应力筛查,精确识别出那些因工艺波动而产生的“问题晶圆”或“问题区域”,实现早期预警和分拣,避免将有缺陷的部件流入价值更高的后续集成环节。这不仅极大地提升了*终产品的良率,更通过提供详尽的应力数据,为建立稳健的TGV设计与工艺规范提供了不可或缺的科学依据,推动了玻璃通孔技术在三维集成等领域的规模化应用。

光学膜内应力同样不容忽视,它与镀膜工艺紧密相关。在镀膜过程中,膜层与基底材料的热膨胀系数差异、膜层沉积速率以及原子沉积时的能量状态,都会使膜层内部产生应力。压应力过大可能导致膜层龟裂剥落,张应力过大则会造成膜层翘曲变形,严重影响膜层的光学性能,诸如反射率、透射率等关键指标都会发生改变,破坏膜层原本设计的光学功能。千宇光学自主研发的成像式内应力测试仪PRM-90S,高精高速,采用独特的双折射算法,斯托克斯分量2D快速解析。适用于玻璃制品、光学镜片等低相位差材料的内应力测量。成像式应力仪可国产替代应力双折射仪wpa-200!

随着智能制造的发展,成像式应力仪正朝着自动化、智能化的方向快速演进。新一代设备普遍集成机器人上下料系统,可与生产线无缝对接,实现全自动检测。在医药包装行业,自动化成像式应力仪每分钟可检测上百个安瓿瓶或注射器,通过高速图像采集系统捕捉产品各部位的应力分布,并依据预设标准自动分拣合格品与不合格品。这类设备通常配备深度学习算法,能够通过大量样本训练不断提升缺陷识别准确率。部分先进型号还具备数据追溯功能,将每件产品的应力检测结果与生产批次、工艺参数关联存储,为质量分析提供完整数据链。在汽车玻璃生产线,智能成像式应力仪不仅能检测应力分布,还能预测产品在后续加工中的破损风险,真正实现了预防性质量控制。成像式应力仪适用于检测蓝宝石、陶瓷等硬脆材料的加工应力,防止微裂纹扩展。无锡偏振成像式应力仪研发

成像式应力仪可分析手机盖板热弯成型后的应力均匀性,优化工艺参数以提高良率。无锡偏振成像式应力仪研发

应力双折射测量技术的应用明显提升了光学镜片的产品性能。在镜片加工过程中,切割、研磨、抛光等工序都可能引入残余应力,这些应力会导致镜片产生双折射效应,进而影响光学成像质量。通过该技术的实时监测,生产人员可以及时调整工艺参数,优化加工流程,有效控制应力水平。特别是在高精度镜片生产中,如天文望远镜镜片、显微物镜等,微小的应力双折射都可能导致成像畸变。现代应力双折射测量系统结合了自动化扫描和数字图像处理技术,能够实现全镜面应力分布检测,并生成直观的应力分布云图,为工艺改进提供了可靠的数据支持。无锡偏振成像式应力仪研发

千宇光学专注于偏振光学应用、光学解析、光电探测器和光学检测仪器的研发与制造。主要事业涵盖光电材料、光学显示、半导体、薄膜橡塑、印刷涂料等行业。 产品覆盖LCD、OLED、VR、AR等上中下游各段光学测试需求,并于国内率先研发相位差测试仪打破国外设备垄断,目前已广泛应用于全国光学头部品牌及其制造商

千宇光学研发中心由光学博士团队组成,掌握自主的光学检测技术, 测试结果可溯源至国家计量标准。与国家计量院、华中科技大学、东南大学、同济大学等高校建立产学研深度合作。千宇以提供高价值产品及服务为发展原动力, 通过持续输出高速度、高精度、高稳定的光学检测技术,优化产品品质,成为精密光学产业有价值的合作伙伴。

- 安徽光学膜成像式应力仪零售 2026-01-29

- 无锡应力分布测试成像式应力仪研发 2026-01-29

- 广东光学膜成像式应力仪销售 2026-01-29

- 山东偏振成像式应力仪报价 2026-01-29

- 东莞手机玻璃盖板成像式应力仪零售 2026-01-29

- 南昌光学镜片成像式应力仪零售 2026-01-29

- 杭州手机玻璃盖板成像式应力仪哪家好 2026-01-29

- 广州光弹效应测量成像式应力仪多少钱一台 2026-01-29

- 景德镇光弹效应测量成像式应力仪供应商 2026-01-28

- 青岛光弹效应测量成像式应力仪价格 2026-01-28

- 济南应力双折射测量成像式应力仪销售 2026-01-28

- 安徽应力分布测试成像式应力仪零售 2026-01-28