- 品牌

- 工研

- 工件材质

- 不锈钢,金属,铁材,钢,铁,铜,铝合金,钢材,铝

- 类型

- 发黑

- 加工贸易形式

- 来料加工,提供QPQ**盐;QPQ生产整体解决方案;工艺开发;技术培训

- 厂家

- 成都工具研究所

工研所的QPQ表面复合处理技术,是一种针对金属表面的处理工艺,通过将零件浸入高温的软氮化槽中使氮、碳和少量氧扩散到金属表面从而形成复合层。工研所的QPQ表面复合处理技术通过在金属表面形成一层淬火层和极硬的奥氏体组织(化合物层),使得处理后的零件表面具有出色的耐磨性。工研所的QPQ表面复合处理技术处理后的零件表面形成的氮化物层具有良好的化学稳定性和抗腐蚀性,能够有效防止零件表面受到腐蚀,该特性使QPQ处理后的零件在潮湿、腐蚀性环境下依然能够保持良好的性能,并延长其在恶劣环境中的使用寿命。QPQ 技术在耐磨性、耐腐蚀性和尺寸稳定性方面具有明显优势,适用于各种钢和铁制部件,同时,QPQ 不会明显改变零件尺寸,因此非常适合公差要求严格的零件。成都工具研究所有限公司的QPQ表面处理技术在刀具行业内享有很高的声誉。曲轴QPQ表面强化

QPQ是英文“Quench-Polish-Quench”的首字母缩写,释义为“淬火-抛光-淬火”。抛光是产品进行精细化处理的一种手段,还有喷丸(抛丸)、喷砂、研磨。可根据产品的技术要求(如外光要求、粗糙度要求、盐雾时间要求)选择合适的精细化处理方式。抛光是指利用机械、化学或者电化学的方式使工件表面粗糙度降低,以获得光亮平整的表面,QPQ常见的抛光方式有振动抛光、杆式抛光、布伦抛光以及羊毛刷手动抛光等;喷丸主要通过去除工件表面的疏松层与氧化膜来提供工件的机械性能和防腐性能,经过工研所QPQ处理的42CrMo工件进行抛丸处理,发现工件表面氧化膜去除,化合物层完好,耐蚀性提高;喷砂的破坏力强于喷丸,在使用过程中通常使用80目以上的玻璃砂,喷砂工艺不仅应用于后处理上,对于某些不锈钢产品,为确保产品外观,在QPQ处理前也需要进行喷砂处理以消除表面残余应力;研磨是通过研具与工件在一定压力下的相对运动对工件表面进行精整加工,主要应用于表面粗糙度较高、精密零件采用的工艺,加工精度可达IT5~01,表面粗糙度可达Ra0.63~0.01μm,研磨方法一般可分为湿研、干研和半干研,目前使用较多的一般是铜棒研磨。新能源QPQ力学性能成都工具研究所有限公司是一家专注于刀具研发和表面处理的公司。

TD金属表面超硬改性技术俗称渗金属,是在800-1050℃的处理温度下将工件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和工件中的碳原子产生化学反应,扩散在工件表面形成一层几微米至二十余微米的金属碳化物层,目前性能高、应用范围广的就是碳化钒(VC)覆层。VC渗层硬度高达2600-3600远高于QPQ渗层硬度600-1500,所以工研所QPQ的韧性更好。同时工研所QPQ处理温度(500-600℃)远低于TD工艺(800-1050℃),且工研所QPQ处理时间短,所以工件变形量工研所QPQ技术优于TD工艺。

工研所的QPQ表面复合处理技术与传统的热处理方法相比,工研所的QPQ表面复合处理技术在处理过程中的零件不会发生形变,能够保持零件原有的形状和尺寸;QPQ技术生产效率高,可快速完成对零件的表面处理,这对于生产周期短、持续高效的产线来说非常重要;QPQ技术处理后的零件具有优良的稳定性,能够长时间保持良好的性能,这使得QPQ处理后的零件在各种工况下都能够持续稳定地工作,提高了零件的使用寿命;QPQ技术适用于各种类型的金属零件,能够满足不同领域的零件处理需求,这使得QPQ技术在各个领域都有着广泛的应用前景;同时,处理后的零件表面光滑度高,不需要额外的抛光工艺,节省了生产成本,提高了生产效率;经过QPQ表面处理的刀具具有更好的抗腐蚀性能。

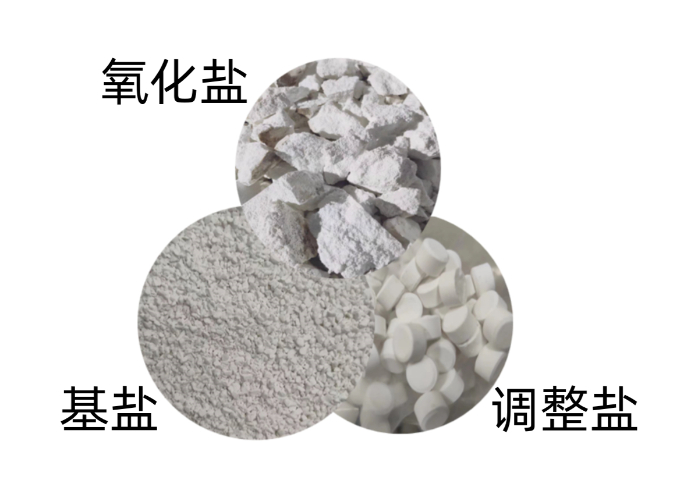

QPQ技术是一种可以同时大幅度提高金属耐磨性和耐蚀性的表面改性技术在国外被认为是冶金学领域内具有巨大意义的新技术,曾经该技术的配方由德国迪高沙公司垄断。20世纪80年代,成都工具研究所经过长期的试验研究自主开发了 QPQ 技术的盐浴配方,不仅打破了该公司的垄断,而且在环保方面达到国际先进水平,大量替代了国外引进技术,创造了良好的经济效益和社会效益,曾先后荣获国家科技进步二等奖,四川省科技进步一等奖,是“九五”期间国家重点推广的科技项目。QPQ表面处理可以显著提高刀具的切削性能和加工效率。高精度QPQ盐浴复合处理

QPQ表面处理可以提高刀具的抗磨损性能。曲轴QPQ表面强化

经由工研所的QPQ表面复合处理技术处理后的产品形成的氮化层具有优异的硬度和耐磨性,能有效延长零部件的使用寿命,表面形成致密的氮化层,提供了优异的抗腐蚀性能,适用于恶劣环境下的使用。QPQ处理不仅提高了表面硬度,还有助于改善材料的疲劳强度和耐久性、保持尺寸稳定,与其他表面处理方法相比,QPQ处理对零部件尺寸变化的影响较小,有利于保持高精度要求。相对于其他表面处理方法,QPQ处理的成本相对较低,同时提供了更长的使用寿命,节约了维护和更换成本。QPQ处理过程中不涉及有毒化学物质,减少了对环境的影响,符合环保要求。适用于多种金属材料,如钢铁、铝合金等,可广泛应用于汽车、机械制造等领域。曲轴QPQ表面强化

- 机械QPQ技术 2026-02-24

- 机械QPQ加工 2026-02-24

- 航空航天QPQ生产厂家 2026-02-24

- 高耐磨QPQ替代镀铬 2026-02-24

- 低温盐浴QPQ设备 2026-02-14

- 石油QPQ处理标准 2026-02-13

- 不锈钢QPQ设备 2026-02-13

- 新能源QPQ处理技术 2026-02-13

- 机床QPQ废水 2026-02-13

- 高耐磨QPQ生产厂家 2026-02-13

- 高耐磨QPQ深度 2026-02-13

- 模具QPQ替代镀镍 2026-02-13