- 品牌

- 工研

- 工件材质

- 不锈钢,金属,铝合金,铝,钢材,铁材,钢,铜,铁

- 类型

- 发黑

- 加工贸易形式

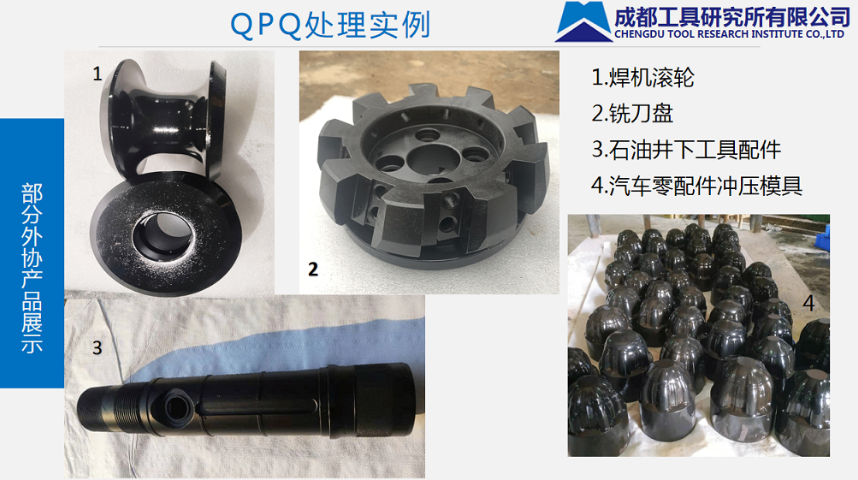

- 来料加工,提供QPQ**盐;QPQ生产整体解决方案;工艺开发;技术培训

- 厂家

- 成都工具研究所

QPQ热处理有助于增强与多种材料的工艺兼容性。不同金属材料的化学成分、晶体结构和力学性能存在较大差异,普通热处理往往需要针对特定材料单独设计复杂的工艺参数,兼容性较差,增加了生产的复杂性和成本。QPQ热处理对碳钢、合金钢、铸铁、粉末冶金材料等多种金属材料都具有良好的适应性,通过适当调整盐浴成分、处理温度和保温时间等关键参数,就能在不同材料表面形成符合使用要求的强化层,无需对整个工艺框架进行大幅改变。这种普遍的兼容性不仅减少了因材料更换导致的工艺调整成本和时间投入,还有效拓宽了热处理工艺的应用范围,为多材料组合的复杂零件生产提供了极大便利,提升了生产的灵活性和效率。QPQ表面处理技术对盐浴的酸碱度有特定要求,需定期检测并调整以维持工艺稳定性。福州航空航天QPQ解决方案

汽车QPQ处理有助于增强零件间的配合精度。汽车内部零件众多,各零件间的配合精度对整车性能影响重大。QPQ处理能使零件表面形成均匀且稳定的硬化层,有效控制零件尺寸变化。在制造发动机的活塞与气缸套时,经QPQ处理,活塞外表面与气缸套内表面的尺寸精度得到精确把控,二者配合间隙能长期维持在理想范围,减少因磨损或变形导致的间隙增大,确保发动机运行时动力输出平稳,降低燃油消耗与尾气排放,提升发动机整体性能与可靠性,为汽车高效运行提供坚实基础。江苏工具QPQ服务价格QPQ技术广泛应用于汽车、摩托车、纺织机械、化工机械、轻工机械、石油机械、机床等行业。

石油QPQ处理能明显增强设备部件的表面光洁度。石油设备的泵体、阀门、管道等关键部位的部件,其表面光洁度对流体输送效率和密封性能影响重大。QPQ处理过程中的特殊工艺,可大幅降低部件表面的粗糙度,使表面更加平整光滑。这种高光滑度的表面能减少流体在输送过程中的阻力,降低能量损耗,同时减少杂质在表面的附着,降低部件被磨损或腐蚀的风险。此外,光滑的表面还能提升密封性能,减少流体泄漏,确保石油设备相关系统的工作效率和可靠性,降低因泄漏引发的安全隐患。

QPQ表面处理能提升表面整体性能的均衡性。普通表面处理往往侧重单一性能提升,难以兼顾硬度、韧性、抗腐蚀性等多方面需求,容易导致表面性能失衡。QPQ处理通过氮化与氧化的协同作用,在表面形成硬度高且韧性良好的复合层,使表面同时具备高耐磨性与一定的抗冲击能力,同时致密的氧化膜赋予其优异的抗腐蚀性能。这种多性能的均衡提升避免了因单一性能过强而其他性能不足导致的表面失效,确保表面在复杂受力和环境条件下保持整体性能稳定,为部件的综合功能发挥提供全方面的表面支撑,减少因性能失衡引发的各类表面问题。QPQ表面处理技术通过盐浴复合处理,在工件表面形成兼具耐磨性与耐腐蚀性的复合层。

QPQ表面处理能提高与其他工艺的兼容性。部件生产过程中往往需要经过多种加工工艺,普通表面处理可能与其他工艺存在矛盾,影响整体生产流程。QPQ处理可与铸造、锻造、机加工等多种前期工艺良好兼容,处理后无需复杂的后续加工即可满足精度要求,减少了工艺衔接过程中的调整环节。同时,其处理温度较低,不会对前期工艺形成的材料性能造成明显影响,确保了整个生产流程的稳定性。这种工艺兼容性简化了生产流程,缩短了生产周期,提高了生产效率,降低了因工艺矛盾导致的生产延误和成本增加。QPQ表面处理技术形成的表面层具有良好的抗擦伤性能,能承受一定程度的滑动摩擦。江苏工具QPQ服务价格

QPQ表面处理技术符合环保要求,可为客户提供环评所需的资料等。福州航空航天QPQ解决方案

机车QPQ处理可减少部件的维护次数。机车运行环境多样,部件长期承受摩擦、振动、腐蚀等多种因素的影响,需要定期进行维护保养,这不仅会增加运营成本,还可能影响正常的运输计划。QPQ处理能大幅提升部件的耐磨性、抗腐蚀性和抗疲劳性,增强部件的耐用性,使部件在较长时间内保持良好的性能状态,减少因部件损坏而需要进行的维修和更换次数。这不仅降低了维护过程中的人力、物力投入,还减少了机车因维护而停运的时间,提高了机车的有效运营时长,提升了运输效率和经济效益。福州航空航天QPQ解决方案

- 江苏仪器仪表QPQ防腐 2026-01-29

- 成都曲轴QPQ哪家服务好 2026-01-29

- 安徽航空航天QPQ 2026-01-29

- 广东零件QPQ技术服务 2026-01-29

- 佛山工具QPQ服务报价 2026-01-29

- 江苏航空航天QPQ技术服务 2026-01-29

- 苏州仪器仪表QPQ表面处理 2026-01-29

- 厦门深层QPQ表面处理 2026-01-28

- 福州航空航天QPQ解决方案 2026-01-28

- 北京零件QPQ服务价格 2026-01-28

- 安徽航空航天QPQ防腐 2026-01-28

- 佛山凸轮轴QPQ代加工 2026-01-28