- 品牌

- 奥远

- 型号

- 齐全

- 是否定制

- 是

PE吹塑瓶加工是一项涉及塑料成型技术的工艺过程,普遍应用于包装、日化、医药等多个领域。这一工艺的重要在于利用聚乙烯(PE)材料的优良特性,通过吹塑成型技术,将熔融状态的PE原料注入模具中,并利用高压气体吹胀,使其紧贴模具内壁,冷却定型后得到所需的瓶体形状。在加工过程中,温度控制、原料配比、模具设计及吹气压力等参数都至关重要,直接影响到产品的透明度、壁厚均匀性、尺寸精度及抗压强度等性能指标。PE吹塑瓶加工还注重环保与可持续性,采用可回收材料,减少生产过程中的能耗与废弃物,符合现代制造业的绿色发展理念。随着市场对轻量化、强度高包装材料需求的不断增长,PE吹塑瓶加工技术也在不断革新,向着更高效、更环保的方向发展。定制PET管胚模具,满足特殊客户需求。海门pe吹塑瓶生产工艺

吹塑瓶子加工是一种普遍应用的塑料成型技术,它通过将熔融的塑料材料注入到模具中,并利用压缩空气使其膨胀定型,从而制作出各种形状和尺寸的瓶子。这一过程中,塑料颗粒首先被送入加热设备中熔化,形成可塑性的熔融状态。随后,熔融的塑料被注入到已经预热并精确设计的模具内,模具的形状决定了瓶子的外观。紧接着,高压空气被吹入模具内的熔融塑料中,使其紧贴模具内壁并均匀分布,形成所需的瓶身结构。吹塑工艺不仅生产效率高,而且可以制造出薄壁、轻巧且强度高的瓶子,普遍应用于食品、饮料、化妆品及医药等行业。随着环保意识的增强,吹塑瓶子加工行业也在不断探索使用可回收材料和技术,以减少对环境的影响。台州塑料吹塑瓶经销商高效PET管胚模具,缩短生产周期。

管胚在多个领域中都有普遍的应用,特别是在能源、化工和建筑等行业。在能源领域,管胚被用于制造输送石油、天然气等能源的管道,这些管道需要承受极高的压力和恶劣的环境条件,因此,对管胚的材料选择和生产工艺都有严格的标准。在化工行业,管胚则被用于制造各种耐腐蚀、耐高温的反应釜和输送管道。而在建筑行业,管胚则成为给排水系统、供暖系统和空调系统的重要组成部分。随着科技的进步,管胚的应用领域还在不断拓展,例如,在医疗行业中,管胚被用于制造精密的医疗器械和植入物,这些应用对管胚的生物相容性和加工精度提出了更高的要求。

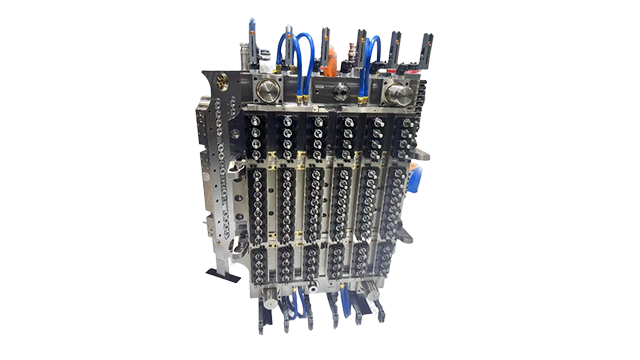

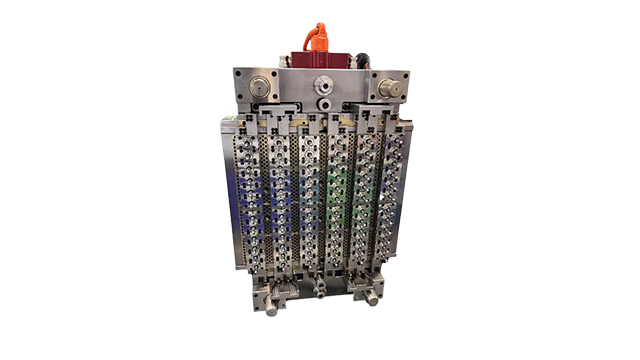

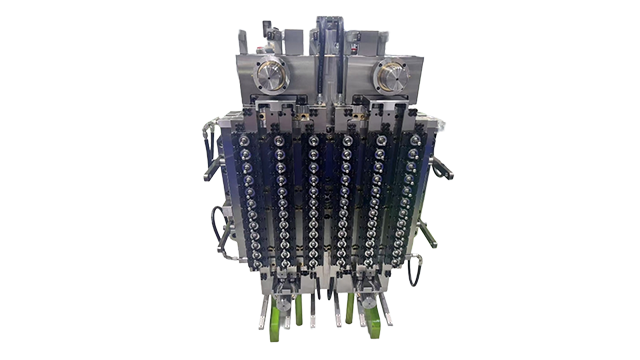

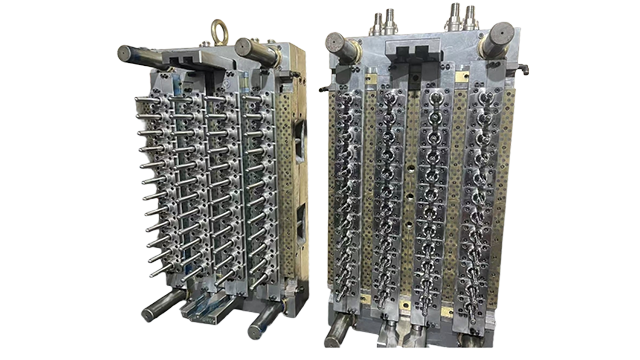

随着市场对PET瓶需求量的不断增长,专业PET瓶胚模具的制造技术也在不断创新和升级。现代模具设计不仅注重提高生产效率和产品质量,还致力于实现模具的智能化和自动化。例如,一些先进的模具配备了传感器和控制系统,能够实时监测模具的工作状态和注塑过程,自动调整注塑参数以优化生产效果。为了满足市场对个性化、多样化PET瓶的需求,专业模具制造商还提供了定制化的服务,可以根据客户的具体要求进行模具设计,实现产品的差异化竞争。这些创新技术的应用,不仅提升了专业PET瓶胚模具的技术含量,也为PET瓶生产商带来了更多的市场机遇和发展空间。选购PET管胚模具,关注模具的耐用性。

随着市场的不断变化和消费者需求的日益多样化,对吹塑瓶的采购要求也越来越高。我们正在寻找的吹塑瓶供应商,不仅要能提供多样化的材质选择,如PET、PP、PE等,以满足不同产品的包装需求,还需具备快速响应市场变化的能力,能够灵活调整生产计划,确保及时交货。同时,我们非常看重供应商的售后服务体系,希望在遇到问题时能够得到迅速有效的解决方案。成本效益也是我们评估供应商的重要因素之一,期望在保证产品质量的前提下,能够获得合理的价格优势。因此,我们诚挚邀请具备上述条件的吹塑瓶生产厂商加入我们的供应链体系,携手共进,共同推动双方业务的持续增长与发展。PET管胚模具高效冷却系统,保证产品质量。慈溪pe吹塑瓶生产工艺

PET管胚模具广泛应用于饮料、医药等行业。海门pe吹塑瓶生产工艺

在现代制造业中,pet模具加工扮演着至关重要的角色。Pet材料因其轻质、透明度高、耐冲击性强等特性,普遍应用于食品包装、饮料瓶以及各类日常用品的生产中。Pet模具加工过程要求极高的精度和技术水平,从模具设计到材料选择,再到加工制造,每一个环节都需严格把控。模具设计师需依据产品需求,利用先进的CAD/CAM软件进行精确设计,确保模具结构合理且能满足高效生产的要求。随后,通过数控铣削、电火花加工等高精度工艺,将设计转化为实体模具。pet模具的表面处理同样关键,它不仅影响着产品的外观质量,还直接关系到产品的使用寿命。因此,pet模具加工企业在不断提升加工技术的同时,也注重引入先进的检测设备和质量管理方法,以确保每一件模具都能达到客户的严格要求。海门pe吹塑瓶生产工艺

- 海门pe吹塑瓶生产工艺 2025-11-30

- 连云港吹塑瓶罐厂家 2025-11-30

- 兰溪专业pet瓶胚模具公司 2025-11-30

- 兰溪管胚 2025-11-30

- 台州pet模具厂商 2025-11-29

- 江阴专业pet瓶胚模具电话 2025-11-29

- 台州专业pet瓶胚模具咨询 2025-11-29

- PET管胚模具 2025-11-29

- 衢州PET管胚模具定制 2025-11-29

- 吹塑瓶供货商 2025-11-29

- 台州吹塑瓶子经销商 2025-11-29

- 台州吹塑瓶模具生产商家 2025-11-28