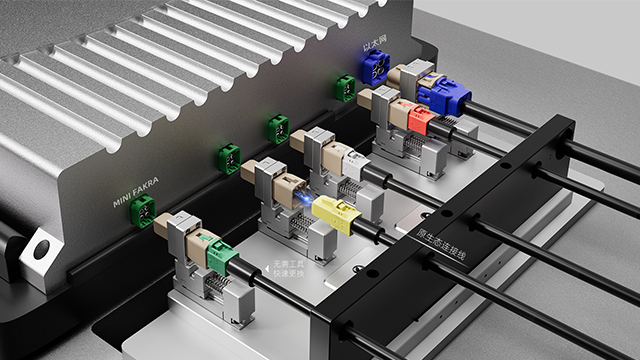

汽车电子测试模组的车规级接口设计确保与被测件的可靠连接,采用原厂规格的连接器(如 AMP、TE 等品牌),接触电阻小于 10mΩ。接口模块具备防误插设计,机械编码确保不同类型接口不会错配,避免损坏 ECU。弹性接触结构补偿插拔误差,单个接口的插拔寿命达 10,000 次以上。针对生产线测试场景,汽车电子测试模组的接口模块支持快速更换设计,更换时间小于 5 分钟,减少设备停机时间。接口的密封性达 IP6K9K 等级,适应生产车间的油污、水汽环境。低功耗汽车电子测试转接头,适合汽车电子待机状态下的功耗检测场景。广州自动化汽车电子测试模组

汽车电子测试转接头的材料选择需平衡电气性能与机械特性。接触件通常采用高导电率的铍铜或磷青铜,经时效处理后硬度可达 HV180 以上,确保长期插拔后的弹性稳定性。绝缘材料优先选用 PPS 或 PEEK,这些材料在 150℃下仍能保持优良的绝缘性能(体积电阻率 > 10¹⁴Ω・cm),且耐化学腐蚀性强,可抵御汽车电子测试中可能接触的冷却液、润滑油等介质。屏蔽层材料则采用紫铜带或镀锡铜网,兼顾屏蔽效果与柔韧性。材料的兼容性验证至关重要,需确保不同材料间不会发生电化学腐蚀,尤其是在高温高湿环境下,避免接触电阻异常升高。山东节能型汽车电子连接技术汽车电子测试转接头的认证标识,是其符合汽车电子行业标准的重要凭证。

汽车电子测试模组的校准功能支持车载控制器参数的优化调整,通过 XCP 等协议与 ECU 建立校准会话,实时修改 RAM/Flash 中的标定参数。校准界面提供参数趋势图、三维响应曲面等可视化工具,帮助工程师快速找到比较好的参数组合,如发动机喷油脉宽、电机扭矩曲线等。数据记录模块可同步采集标定参数与车辆运行数据,采样率达 1kHz,为参数优化提供量化依据。在产线测试中,模组能根据预设算法自动完成 ECU 参数校准,将单台设备的校准时间控制在 3 分钟以内,大幅提升生产效率。

汽车电子测试转接头的环境适应性设计需覆盖车辆全生命周期的使用场景。在高温环境测试中,转接头的塑料部件需采用 PBT 或 LCP 材料,在 150℃下保持 72 小时不发生变形;低温环境下(-40℃),其弹性部件仍能保持足够的机械强度,确保接触压力稳定。防水型转接头需达到 IP6K9K 防护等级,可承受高压水流(80-100bar)的冲洗而不影响内部绝缘性能。针对发动机舱等油污环境,转接头表面需进行防油涂层处理,接触件采用耐油橡胶密封,防止油污渗入影响导电性能,保障汽车电子在恶劣环境下的测试可靠性。定制化汽车电子测试转接头,可满足特定车型汽车电子系统的特殊测试需求。

汽车电子测试模组的产线集成能力满足大规模生产测试需求,支持与 MES 系统对接,自动获取工单信息与测试参数。条码 / RFID 识别模块可自动识别被测件编号,实现测试数据的自动关联存储。测试结果通过 PLC 接口控制分拣机构,实现合格与不合格品的自动分流。模组的自诊断功能可实时监测自身状态,发生故障时自动报警并切换至备用设备,确保产线不停机。针对柔性生产线,模组支持快速换型,通过调用不同的测试程序实现多种车型电子部件的混线测试。智能化汽车电子测试转接头,能自动识别汽车电子接口类型,适配测试模式。中山节能型汽车电子连接器

汽车域控制器测试,高可靠连接选虎连模组。广州自动化汽车电子测试模组

新能源汽车的普及推动了高压汽车电子测试转接头的技术发展。这类转接头需同时满足高压直流(DC 400V/800V)和低压信号(12V)的混合传输需求,采用物理隔离设计防止高低压信号串扰。接触件采用耐电弧的铜合金材料,表面镀层厚度达 50μm 以上,可承受 100A 以上的瞬时电流。安全联锁机制是关键设计,只有当高压回路断开后才能插拔转接头,防止电弧产生。在电池包测试中,专门的转接头还集成温度传感器,实时监测接触点温度,当超过 80℃时自动发出警报,为高压汽车电子系统的测试提供多重安全保障。广州自动化汽车电子测试模组