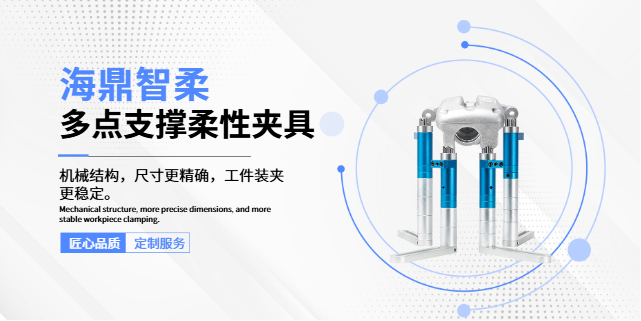

- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 类型

- 工装夹具,装配夹具,组合夹具,焊接夹具

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

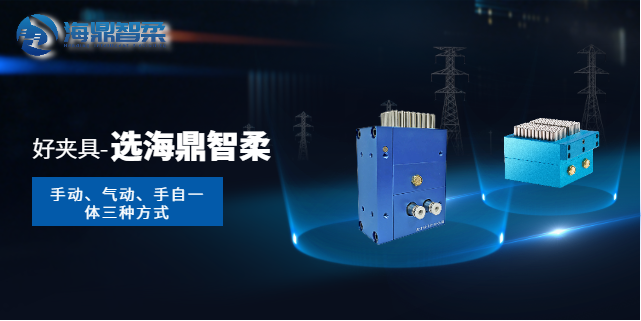

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 磨床,钻床,铣床,车床,锯床,加工中心

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

船舶制造工程浩大,异型工件众多,多点支撑柔性夹具大显身手。如船舶螺旋桨,其叶片呈复杂的扭曲状,且尺寸巨大,材料多为铜合金或不锈钢。多点支撑柔性夹具的大面积分布式支撑能力就派上了用场,它能根据叶片不同部位的曲率与受力特点,合理配置支撑点,在切割、打磨等工序中,确保叶片稳定,提高加工精度。在焊接工艺中,通过精确控制支撑点,使叶片拼接部位紧密贴合,防止焊接变形,打造出高性能的船舶螺旋桨,助力巨轮破浪前行,推动船舶工业蓬勃发展。 多点支撑柔性夹具,助力企业赢得未来竞争!北京飞机蒙皮使用多点支撑柔性夹具推荐厂家

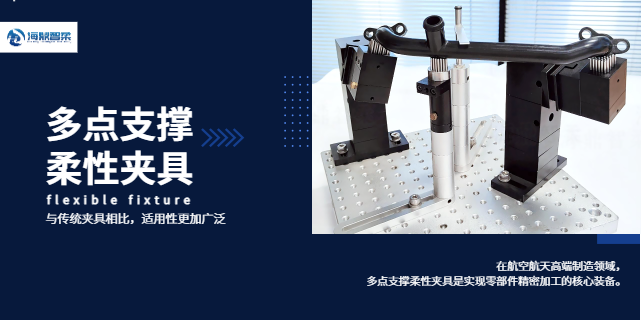

在飞机蒙皮加工这一极具挑战性的任务中,多点支撑柔性夹具成为确保优越品质的关键法宝。飞机蒙皮为契合空气动力学设计,拥有复杂且不规则的曲面,同时采用铝合金等薄壁材料以减轻重量。多点支撑柔性夹具凭借数量众多、可单独调控的支撑点,依据蒙皮的精确三维模型,在加工前进行智能化布局。当蒙皮进入拉伸成型工序,这些支撑点如同灵动的指尖,实时感知蒙皮各处的受力情况,动态调整支撑力度与高度,确保蒙皮均匀受力,有效避免出现褶皱、破裂等瑕疵。例如在某新型客机的蒙皮制造中,使用该夹具将蒙皮成型精度控制在令人惊叹的毫米级,为飞机流畅的飞行线条和优异的性能表现筑牢根基,助力银鹰翱翔蓝天,安全驰骋。 东莞气动多点支撑柔性夹具怎么样多点支撑柔性夹具,与传统夹具相比,适用性比较广。

汽车内饰件的加工同样离不开多点支撑柔性夹具的助力。如今车内中控台、车门内饰板等部件愈发追求个性化与人性化设计,不仅形状各异,还集成了众多功能按键、储物格等复杂结构。多点支撑柔性夹具的自适应支撑系统在此大放异彩,它能够根据不同内饰件的几何形状和加工工艺要求,快速重新编程配置支撑点布局。在中控台的铣削、钻孔等加工环节,支撑点依据部件实时的形状变化和受力情况,智能优化支撑力量,为部件提供恰到好处的支撑与夹紧力,有效减少加工过程中的振动,使加工表面光洁度显著提高。同时,对于带有软性材质覆盖的内饰板,多点支撑柔性夹具还采用特殊的柔性垫层,防止夹伤,确保内饰件既美观又耐用,为驾乘者营造舒适、精致的车内环境。

电子3C产品的非标自动化制造追求速度与精度,多点支撑柔性夹具发挥关键作用。以虚拟现实(VR)设备的生产为例,其头戴式显示装置外壳既要轻薄美观,又要具备良好的散热性能,因此采用了多种新型复合材料,且造型独特,带有复杂的曲面和镂空结构。多点支撑柔性夹具凭借其大面积分布式的支撑设计,针对外壳的不同部位,如曲面凸起处、镂空边缘等,合理调配支撑点密度与力度。在注塑成型后的打磨、喷漆等工序中,确保外壳稳定不位移,避免因装夹不当产生刮痕或变形,使VR设备外观精美无暇,提升用户体验,助力3C产品在激烈的市场竞争中脱颖而出。 多点支撑柔性夹具,有助于降低生产过程中的浪费,提高资源利用率,为环保事业贡献一份力量!

随着汽车行业向新能源、智能化转型,汽车内外饰、车灯的创新设计层出不穷,多点支撑柔性夹具为满足这些变化提供了有力支撑。在一些概念车或比较好的车型的试制过程中,会涉及全新的内外饰、车灯设计,其形状、尺寸、材料特性都与众不同。多点支撑柔性夹具凭借其可重复编程特性,轻松应对这些变化。工程师只需在控制系统中输入新部件的相关参数,夹具就能快速重新配置支撑点布局,满足从试制到量产的全过程需求。无论是复杂的曲面加工,还是精细的结构件装配,多点支撑柔性夹具都能为汽车创新提供坚实的技术支持,助力汽车行业迈向更高的发展阶段。 多点支撑柔性夹具,采用智能设计,能够自动识别工件形状并进行适应性调整。北京飞机蒙皮使用多点支撑柔性夹具推荐厂家

多点支撑夹具,让复杂工件的夹持更轻松!北京飞机蒙皮使用多点支撑柔性夹具推荐厂家

汽车整车装配线上,多点支撑柔性夹具发挥着不可或缺的作用。如今汽车型号多样,配置丰富,同一车型不同配置间零部件差异明显。在发动机与变速器装配时,多点支撑柔性夹具依据两者复杂的外形结构,为其提供稳定且精细的定位支撑。对于发动机缸体,夹具的支撑点环绕关键部位,确保镗削、铣削加工后的高精度配合面准确对接;变速器装配时,针对内部精密齿轮组和换挡机构,夹具能根据不同挡位需求灵活调整支撑布局,避免零件碰撞、磨损。同时,在车身内饰装配环节,如座椅、中控台安装,夹具又能适应各种材质与形状的部件,快速切换支撑模式,保障装配的牢固性与舒适性,推动汽车生产向柔性化、高效化大步迈进。 北京飞机蒙皮使用多点支撑柔性夹具推荐厂家

- 江苏不锈钢多点支撑柔性夹具怎么样 2025-12-08

- 辽宁汽车使用多点支撑柔性夹具厂家直销 2025-12-08

- 哈尔滨定制多点支撑柔性夹具按需定制 2025-12-08

- 哈尔滨不锈钢多点支撑柔性夹具供应商 2025-12-08

- 河北手自一体多点支撑柔性夹具配件 2025-12-06

- 浙江不锈钢多点支撑柔性夹具厂家直销 2025-12-06

- 哈尔滨定制多点支撑柔性夹具厂家直销 2025-12-06

- 江苏飞机蒙皮使用多点支撑柔性夹具质量怎么样 2025-12-06