- 品牌

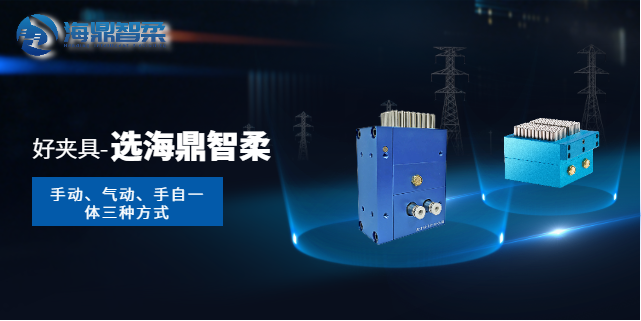

- 海鼎智柔

- 型号

- 支持定制

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 加工中心,铣床,磨床,锯床,钻床,车床

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

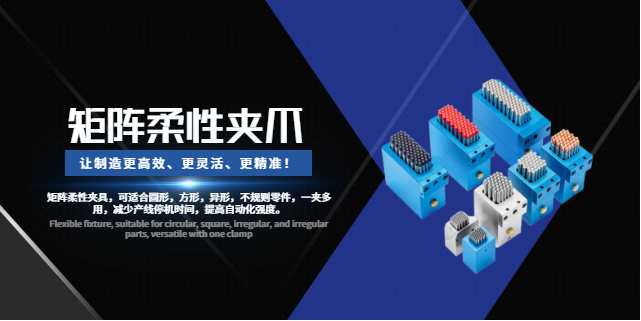

软性材质内饰板加工:带有软性材质覆盖的内饰板,在加工时极易因传统夹具的刚性夹持而受损。海鼎智柔的矩阵柔性夹具充分考虑到这一问题,采用特殊的柔性垫层。在夹持内饰板时,垫层既能提供必要的摩擦力以确保部件稳固,又能避免夹伤软性材质表面,这样可以保证内饰板的美观性与完整性。无论是表面的纹理、色彩,还是软性材质的触感,都不会因加工过程中的夹持而受到影响,为驾乘者营造精致、舒适的车内环境,提升整车内饰的质感与品质。 柔性曲面辅材加工,海鼎智柔矩阵夹具无接触支撑,杜绝褶皱。陕西不锈钢矩阵柔性夹具供应商

海鼎智柔矩阵柔性夹具在提升加工效率方面具有明显优势。其快速换装和自动调整功能,能够大幅减少加工过程中的辅助时间。在汽车总装线上,当需要更换不同车型的零部件进行装配时,操作人员只需在控制系统中输入相应的参数,矩阵柔性夹具即可在短时间内完成重新定位和夹紧力调整,实现快速换模,相比传统夹具的换装时间大幅缩短。此外,该夹具与自动化加工设备高度集成,可实现自动化流水线生产,从工件的上料、定位、加工到下料,整个过程无需人工过多干预,极大地提高了生产效率,降低了工人的劳动强度,为企业实现高效生产提供了有力支持。 辽宁手自一体矩阵柔性夹具生产厂家海鼎智柔矩阵夹具助力弯管小批量生产,快速响应订单。

飞机蒙皮作为飞机的“外衣”,既要符合空气动力学要求,拥有复杂曲面造型,又因需减轻重量多采用铝合金等薄壁材料,加工难度极大。海鼎智柔矩阵柔性夹具凭借先进的多点柔性支撑技术,由大量微小且可单独调控的夹持单元组成精密矩阵。在蒙皮拉伸成型工序中,这些夹持单元可依据蒙皮实时曲面变化,动态调整支撑力度与角度,确保蒙皮均匀受力,避免出现局部褶皱或破裂,将蒙皮成型精度控制在毫米级以内,为飞机的优越飞行性能奠定基础。

曲面蒙皮边缘修整加工:飞机机翼曲面蒙皮(长度可达12m)的边缘修整需保证的直线度,传统夹具的固定导向方式易因蒙皮自重产生下垂变形,导致边缘出现波浪形缺陷。海鼎智柔矩阵柔性夹具设计了可旋转的边缘夹持模块,由24组单独驱动的导向轮组成,沿蒙皮轮廓曲线形成连续支撑。修整前,通过激光跟踪仪建立蒙皮空间坐标系,夹具自动计算边缘加工轨迹,矩阵单元从内侧提供每米8个支撑点的均匀受力。加工时,导向轮以100mm/s的速度沿轨迹移动,配合主轴转速6000rpm的修整刀具,实时采集边缘轮廓数据并反馈至控制系统,实现±的动态补偿。针对大尺寸环形蒙皮,系统采用分段协同控制技术,确保相邻加工段的接缝误差≤。某飞机维修基地应用后,蒙皮边缘直线度误差稳定控制在内,拼接间隙从原来的减少至以下,空气动力学性能测试显示飞行阻力降低3%。 金属板材加工,海鼎智柔矩阵夹具稳固定位,降低振动影响,提升光洁度。

飞机蒙皮拉伸成型加工:飞机蒙皮拉伸成型是塑造气动外形的关键工序,对夹具的支撑精度和受力均匀性要求极高。海鼎智柔矩阵柔性夹具凭借模块化设计,完美适配不同曲率的蒙皮坯料。在拉伸前,技术人员将蒙皮三维模型导入系统,夹具自动计算比较佳支撑点分布,矩阵单元快速调整高度与角度,形成与坯料曲面完全贴合的支撑面。拉伸过程中,通过实时力反馈系统准确控制各单元的支撑力度,避免局部受力过大导致蒙皮开裂或起皱。某航空制造厂应用该夹具后,大型机身蒙皮的拉伸合格率从78%提升至96%,且成型后的蒙皮回弹量控制在以内,大幅减少了后续校形工序,为飞机气动性能提供了可靠保障。 异形件加工降本80%,海鼎智柔矩阵夹具拒绝“一件一工装”。浙江气动矩阵柔性夹具飞机蒙皮

复杂曲面工件难夹持?海鼎智柔矩阵夹具准确贴合,保障加工精度,降低废品率。陕西不锈钢矩阵柔性夹具供应商

曲面蒙皮无损检测支撑:飞机曲面蒙皮加工后的超声无损检测需避免因重力变形产生的检测误差,传统支撑工装的接触点易使薄壁蒙皮(≤1mm)产生的弯曲变形。海鼎智柔矩阵柔性夹具采用轻量化碳纤维矩阵单元(单单元重量≤500g),配合真空吸附辅助系统。检测前,根据蒙皮曲率半径(R500-3000mm)自动规划支撑点分布,曲率越小的区域支撑点密度越高(比较高达20点/㎡)。超声检测时,矩阵单元通过压电传感器实时监测蒙皮与探头的接触压力(控制在范围内),确保声波耦合效果一致。对于疑似缺陷区域,夹具可驱动蒙皮进行±5°的姿态调整,实现多角度检测验证。某航空制造企业应用该技术后,曲面蒙皮无损检测的漏检率从5%降至,检测数据的重复性精度提升至98%,有效避免了隐藏裂纹或缺陷流入下道工序。 陕西不锈钢矩阵柔性夹具供应商

- 辽宁非标自动化矩阵柔性夹具多少钱 2025-12-29

- 江苏不锈钢矩阵柔性夹具推荐厂家 2025-12-29

- 辽宁定制矩阵柔性夹具推荐厂家 2025-12-29

- 广东铝矩阵柔性夹具维修 2025-12-29

- 上海碳钢矩阵柔性夹具厂家直销 2025-12-28

- 吉林手动矩阵柔性夹具按需定制 2025-12-28

- 上海碳钢矩阵柔性夹具多少钱 2025-12-28

- 北京手动矩阵柔性夹具厂家直销 2025-12-28