- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

5S不只是一次性的整理行动,它是一种深入骨髓的管理哲学,旨在将杰出融入日常。通过持续实践5S,企业能够建立起一套自我完善、自我提升的长效机制。从初始状态评估到制定实施计划,再到执行与监督、反馈与调整,每一步都紧密相连,形成一个闭环。在这个过程中,5S的精髓逐渐渗透到每一个工作细节中,成为员工们自然而然的行为习惯。5S不再只是一项管理措施,而是成为了企业文化的一部分,推动着企业不断向前发展,迈向更高的杰出境界。整理整顿后,找物更快捷,省时高效。南平5S好不好

保障工作质量清扫环节可以保持工作环境的清洁。在电子设备生产车间,灰尘可能会影响电子产品的质量,通过定期清扫,能有效减少灰尘对产品的污染,降低产品的次品率。清洁环节将前面整理、整顿、清扫的做法制度化、规范化,确保这些良好的工作习惯能够长期保持。这样有助于维持稳定的工作环境和工作流程,从而保障工作质量的一致性。确保工作安全整理能够避免工作场所因为物品堆积而造成的通道堵塞。例如在仓库中,如果货物随意堆放,通道被占用,在搬运货物或者发生紧急情况时,人员和车辆就无法顺利通行,容易引发安全事故。而 5S 管理中的整理可以消除这种隐患。清扫可以及时发现工作场所存在的安全隐患。比如在车间地面清扫时,可能会发现地面有油渍或者损坏的地方,及时清理油渍和修复地面可以防止人员滑倒等事故的发生。舟山爱步5S管理制定5S方针与目标,确立方向。

安全保障事故预防:5S项目通过标示的有效使用、区域明确划分和工作机器的保养,大降低了事故发生的可能性,为员工的安全提供了有力保障。危险预知:强调危险预知训练,提升员工的危险预知能力,进一步确保工作场所的安全。5. 标准化和规范化作业标准:5S项目强调作业标准的重要性,通过目视管理等方式,使员工能够按照规定执行任务,实现程序稳定和品质稳定。管理规范:推动企业的管理规范化,使生产过程一目了然,有助于及时发现和解决问题。

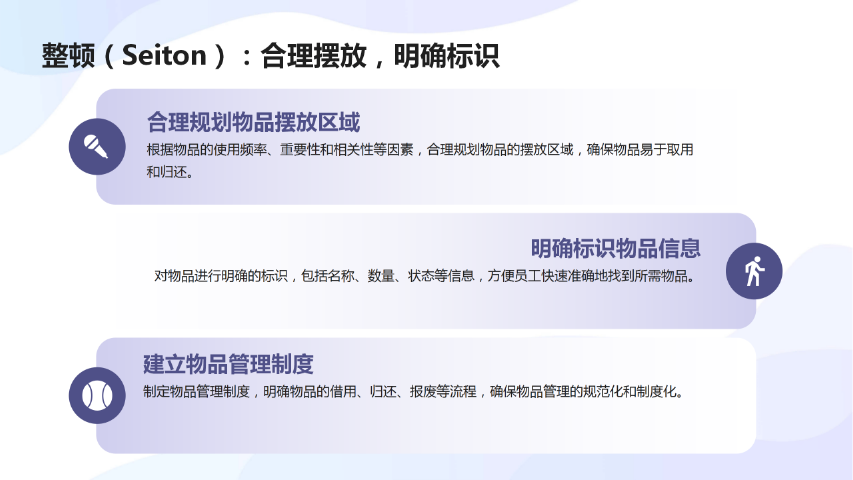

5S现场管理是企业追求出色的必经之路。通过整理(Sort),我们清理不必要物品,打造好的工作环境,让每一寸空间都发挥其价值。整顿(Straighten)则强调物品有序归位,标识清晰,确保快速取用,提升效率。清扫(Sweep)不只是清洁表面,更是扫除隐患,预防事故,营造健康工作环境。清洁(Sanitize)是将三个S标准化、制度化,保持现场持续整洁美观。素养(Shitsuke)是5S的主体,培养员工良好习惯与自律精神,形成积极向上的企业文化。5S现场管理,让企业在秩序与高效中稳步前行。增强组织纪律性,促进企业文化。

通过科学合理地进行整理,将工作场所中的不必要物品***出去,为工作空间创造整洁有序的环境;扎实有效地进行整顿,让各类物品摆放整齐、标识明确,以便能够迅速找到所需之物;认真细致地进行清扫,彻底***工作场所的灰尘、污渍等,保持环境的干净整洁;持之以恒地进行清洁,将整理、整顿、清扫的成果制度化、规范化,维持良好的工作状态;以及坚持不懈地提升素养,促使员工养成良好的工作习惯和职业素养,**终实现工作效率的大幅提升和企业的可持续发展。5S管理模式的优势是什么?分享一些5S管理的成功案例5S管理模式和6S管理模式有什么区别?检讨修正,持续优化5S管理。厦门5S

成立5S推行小组,明确职责。南平5S好不好

在生产过程中,材料浪费是一个普遍存在的问题,它不仅增加了生产成本,还对环境造成了不必要的负担。5S项目通过整顿和整理环节,对生产现场的材料和物品进行科学合理的分类和摆放,确保每一种材料都能在比较需要的时候被快速准确地找到和使用。这样一来,就避免了因寻找材料而造成的时间浪费和因误用材料而导致的损失。同时,定期的清扫和检查也能帮助及时发现并处理材料存储和使用过程中存在的问题,从而进一步降低材料浪费的风险。南平5S好不好

丰田汽车公司是 5S 管理模式的典型应用案例。在汽车装配车间,通过整理可以将不必要的零部件和工具清理出去,只留下当下生产所需的物品,避免了现场混乱。整顿环节确保各种汽车零部件按照装配流程和使用频率整齐摆放,并有清晰的标识,工人能够快速准确地获取所需零件,提高了装配效率。清扫和清洁工作使得车间环境始终保持整洁,减少了灰尘等杂质对汽车质量的影响,同时也便于及时发现设备的滴油、漏水等问题,保障了生产安全。素养的提升则让员工自觉遵守车间的 5S 规范,养成良好的工作习惯,提高了整个生产团队的素质。5S提升效率,工作更顺畅。爱步精益5S管理员工是企业比较宝贵的财富,他们的安全和健康是企业持续发展的基石。...

- 厦门5S管理培训 2024-10-30

- 浙江爱步5S现场管理 2024-10-30

- 汕头爱步精益5S管理培训 2024-10-30

- 漳州爱步5S培训 2024-10-30

- 南平如何开展5S现场管理 2024-10-30

- 中山爱步5S好不好 2024-10-30

- 南平5S好不好 2024-10-24

- 中山爱步5S做的怎么样 2024-10-24

- 杭州如何开展5S管理培训 2024-10-23

- 福建如何开展5S管理培训 2024-10-23

- 深圳爱步精益5S培训流程 2024-10-18

- 嘉兴爱步精益5S培训 2024-10-18

- 泉州5S培训流程 2024-10-18

- 广东爱步5S包括哪些 2024-10-18

- 衢州爱步5S现场管理 2024-10-18

- 深圳爱步精益5S好不好 2024-10-18

- 龙岩如何流程优化案例 11-13

- 广州管理精益改善流程 11-13

- 三明业务精益改善怎么做 11-13

- 莆田如何流程优化 11-13

- 宁德工厂如何精益改善流程是什么 11-13

- 泉州管理流程优化理论 11-13

- 龙岩精益改善有什么办法 11-13

- 温州车间精益改善意义 11-13

- 广州业务精益改善方法 11-13

- 管理流程优化目的 11-13